5 Gründe, warum es optische 3D Messung sein muss

In der Fertigung von Präzisionsformwerkzeugen wie Prägestempeln, Stanz- oder Biegewerkzeugen sehen Sie sich ja mit ganz besonderen Herausforderungen konfrontiert: die extrem hohe Hubzahl, die Formtreue, die Lage der formgebenden Geometrie... Wie kann man da als Techniker die Genauigkeit der Produkte garantieren und gleichzeitig die Produktivität erhöhen?

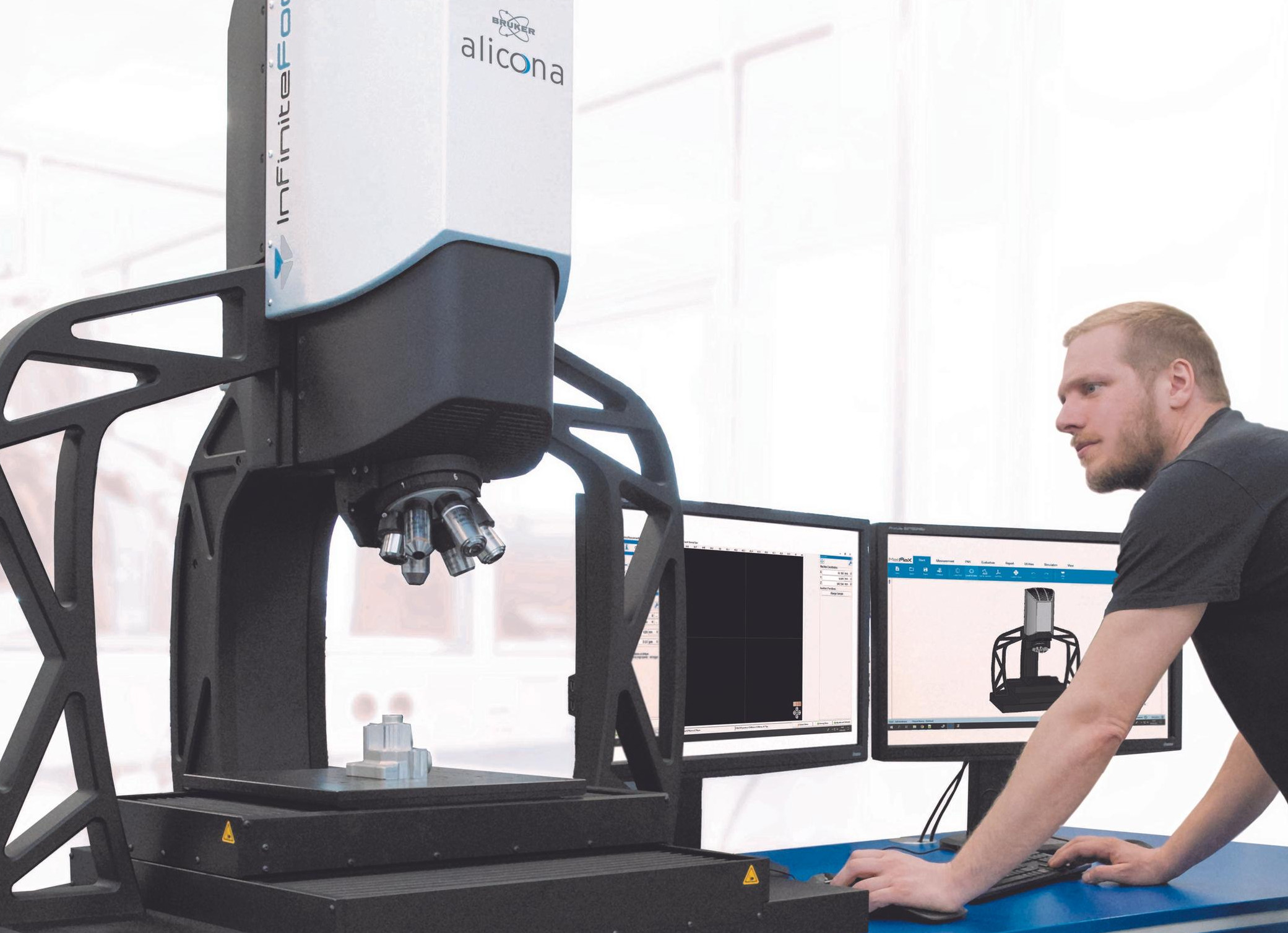

Die Messsysteme von Bruker Alicona finden Anwendung in der Automobilindustrie, in der Luft- und Raumfahrt, in der Medizintechnik, in der Elektronik und im Werkzeugbau. Und gerade beim Stanzen, Biegen und Formen der kleinsten Teile liegen die Toleranzen im einstelligen µm-Bereich. Sollten also nicht auch Präzisionsformwerkzeuge einer steten Qualitätskontrolle unterliegen? Ja, sollten sie. Hier sind fünf der wesentlichsten Gründe, weshalb gerade bei der Fertigung von Mikropräzisionskomponenten der Einsatz von Messgeräten zur Qualitätssicherung eine besondere Rolle spielt.

Lesen Sie hier, wie Sie die Produktivität Ihrer Präzisionsformwerkzeuge steigern.

Die Industrie der Präzisionsbauteile ist geprägt von hohen Stückzahlen, die gleichzeitig eine enorme Anforderung an die Qualität stellen. Natürlich ist Genauigkeit auch in anderen Bereichen wie zum Beispiel beim Prototypenbau nicht vernachlässigbar. Doch die hohe Hubzahl der Werkzeuge bei der Fertigung von Mikropräzisionskomponenten birgt ein enormes Risiko: Ungenauigkeiten, die sich im Prozess einschleichen, machen ganze Chargen von Produkten unbrauchbar. Durch die frühzeitige Messung der Maßhaltigkeit kann eine fehlerhafte Produktion der Teile bereits vor dem Einbau abgefangen werden. So läuft Ihre Fertigung wie am Schnürchen.

Immer komplexer werdende Formen von Präzisionsformwerkzeugen verlangen nach einer hohen Punktdichte und Achsengenauigkeit in der Messtechnik.

Exakte Biegewinkel, präzise Prägetiefen, enge Prägetoleranzen und hohe Wiederholgenauigkeit sind selbstverständliche Ansprüche an die Werkzeuge. Andererseits werden die Bauteilgeometrien immer komplexer. Gleichzeitig werden von Ihnen immer schnellere Prozesse und eine höhere Wirtschaftlichkeit verlangt. Ungenauigkeiten haben keinen Platz in Ihrer Produktionsform. Und um diese auszumerzen, braucht es Präzisionsmessungen, die sicherstellen, dass alle Fertigungsschritte perfekt aufeinander abgestimmt sind. Klassische Messgeräte wie taktile Koordinatenmessmaschinen sind mit den Anforderungen bei komplexen Formen meist überfordert und können keine zufriedenstellenden Ergebnisse liefern.

Wir haben uns aufgrund der von unseren Kunden geforderten Genauigkeit für ein Bruker Alicona Koordinatenmessgerät entschieden. Die hohe Punktedichte und Achsengenauigkeit sind klare Vorteile für die Referenzierung.

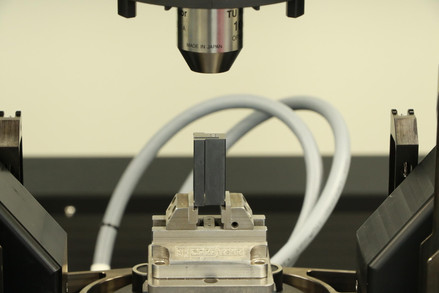

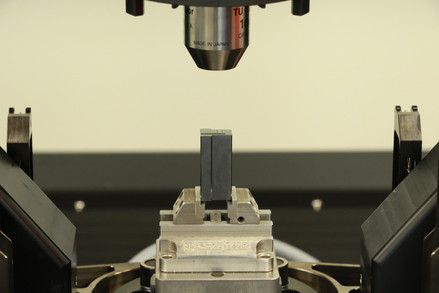

An die Stanzen werden sehr hohe Anforderungen in Bezug auf Maßhaltigkeit, Formgebung und Oberflächenqualität gestellt. Um einen reibungslosen Austausch der Stempel bei gleichbleibender Qualität der Bauteile zu gewährleisten, ist eine Präzisionsmessung unerlässlich. Außerdem muss eine gleichbleibende Beschaffenheit der Bauteile gewährleistet sein, wenn sie auf mehreren Pressen hergestellt werden.

Die Qualität Ihrer Produkte ist unumstritten. Meistens zumindest. Und für die Fälle, in denen die Güteklasse der von Ihnen gefertigten Präzisionsbauteile angezweifelt wird, dient die Messung als bester Nachweis. Ihr Stempel wird dadurch zum Gütesiegel. Die Messwerte zur Urkunde. Und noch etwas: Gemessene Stanzen können die gesamte Produktionskette des Endprodukts akkurat darstellen.

Hochwertige und intelligente Werkzeuge sind ein großer, wenn nicht sogar der größte Erfolgsfaktor für Ihre Fertigung von Präzisionsteilen. Ihr Wettbewerbsvorteil besteht in der Kostenoptimierung, der Reduktion des Materialeinsatzes und der schnellen Fertigung von hohen Stückzahlen. Außerdem fördert der Einsatz von optischen Messgeräten eine prozesssichere Fertigung und die höchste Stufe der Präzision.

Für uns ist das µCMM in vielerlei Hinsicht die ideale Lösung. Es bietet eine hohe Genauigkeit, selbst bei Toleranzen im einstelligen µ-Bereich. Zudem profitieren wir von einer effizienten Benutzerführung - das µCMM ist darauf ausgelegt, von mehreren Benutzern bedient zu werden. Außerdem erleben wir eine spürbare Reduzierung der Messzeiten!

Die Messinstrumente von Bruker Alicona erfüllen maximale Qualitätsstandards, um Ihrer Fertigung den entscheidenden Schub in Sachen Produktivität zu geben. Sie ermöglichen höchste Genauigkeit, flächenhafte Messungen und ein Smart User Experience mit intelligentem Messplan. Kontaktieren Sie uns gerne, um Ihren Produktionsablauf zu besprechen und die richtige Lösung zur Produktivitätssteigerung zu finden.