Fertigungsmesstechnik: Rüstzeiten reduzieren, Qualität sichern

Nutzen Sie moderne Fertigungsmesstechnik, um Rüstzeiten zu reduzieren, Qualität zu sichern & die Prozesssicherheit zu erhöhen

An die Fertigungsmesstechnik werden besonders hohe Anforderungen gestellt. Wie in anderen Bereichen geht es zwar auch hier um hochgenaue und schnelle optische 3D Messungen, doch durch die Integration in die Produktion ergeben sich eine Reihe weiterer Besonderheiten. Die Produktionsmesstechnik muss in der Handhabung besonders einfach sein. Das Messgerät gliedert sich in die Produktion so ein, dass die Messung vollautomatisch ablaufen kann. Erfahren Sie, welche Punkte Sie bei der Auswahl des richtigen Messgerätes beachten müssen, um diese Produktionstauglichkeit in der Fertigungsmesstechnik zu erreichen.

Benötigen Sie Hilfe bei der Auswahl eines geeigneten Messgeräts für Ihre Fertigung? Zögern Sie nicht, uns zu kontaktieren. Wir helfen Ihnen gerne weiter.

Fertigungsmesstechnik: 7 wichtige Kriterien bei der Auswahl

#1 Messmittelfähigkeit

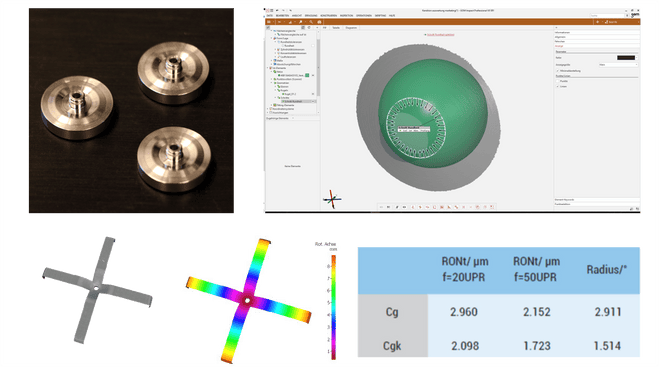

Das eingesetzte Messmittel muss in der Lage sein, die entsprechende Messaufgabe zu erfüllen. Um beurteilen zu können, wie geeignet ein Messsystem für eine Anwendung ist, ist es wichtig, seine Messmittelfähigkeit bzw. Genauigkeit zu prüfen. Die Messmittelfähigkeit ist üblicherweise durch einen Cg, Cgk Wert vorgegeben, den das entsprechende Messsystem einhalten sollte. In der Fertigungsmesstechnik sind außerdem eine hohe Wiederholgenauigkeit der Messungen, die Rückführbarkeit auf nationale und internationale Kalibriernormale, die Einhaltung von globalen Normen sowie geringe Messunsicherheiten weitere entscheidende Faktoren, die die Qualität bestimmen.

Mit Bruker Alicona Fertigungsmesstechnik ist Kendrion in der Lage, die Rundheit von Ventilsitzen für eine optimale Abdichtung wiederholbar und rückführbar zu messen.

#2 Bedienbarkeit

Da in einer Produktion unterschiedliche Maschinen eingesetzt werden, muss der Werker und/oder Fertigungsmesstechniker oft mehrere, völlig unterschiedliche Maschinen bedienen. Daher ist die einfache, intuitive Bedienbarkeit des Messsystems für den laufenden Betrieb unabdingbar. Single-button Lösungen sowie automatisierte Messabläufe sichern konstante Messungen ohne Benutzereinfluss.

FESTO (Deutschland) verwendet einen kundenspezifischen Probenhalter für 10 Teile mit zusätzlicher Beleuchtung für den automatisierten Messprozess.

Dieser Video-Ausschnitt stammt aus dem Webinar "In der Fertigung schnell und berührungslos messen". Sehen Sie sich das gesamte Webinar hier an!

#3 Flexibilität

Eine flexible Fertigung fordert flexible Messsysteme. Produktionsleiter sind zunehmend mit der Anforderung konfrontiert, auch kleine Losgrößen von unterschiedlichen Bauteilen zu fertigen. Für die Fertigungsmesstechnik heißt das, verschiedene Bauteilformen, -typen und -größen, die zudem oft aus unterschiedlichen Materialien bzw. Verbundstoffen hergestellt werden, schnell und zuverlässig zu messen. Messtechnik muss in Sachen Flexibilität mit der Fertigung mithalten und sich in gleichem Maße an variierende Bauteile, Geometrien und Materialien anpassen können. Im Idealfall deckt ein Messsystem alle Messaufgaben unabhängig von Größe und Oberflächenbeschaffenheit der zu prüfenden Bauteile ab. Wichtige Voraussetzung dafür ist unter anderem die einfache und schnelle Zugänglichkeit der zu messenden Bauteildetails.

#4 Langzeitstabilität

Die Langzeitstabilität eines Messmittels ist entscheidend für eine kontinuierlich hohe Prozesssicherheit. Wird ein Bauteil über einen längeren Zeitraum zu unterschiedlichen Zeitpunkten gemessen, müssen Messergebnisse trotz eventuell geänderter Umgebungsbedingungen wie Temperatur, Vibrationen, Licht etc. konstant bleiben.

Element Six (UK) setzt den Bruker Alicona Cobot ein, um zuverlässige und wiederholbare Messergebnisse direkt in der Fertigung zu erzielen.

#5 Zukunftsfähigkeit

Moderne Produktionsstrategien setzen vermehrt auf ganzheitliche Fertigungskonzepte. Die Vernetzung von Produktionssystemen, Maschinen und Messtechnik soll im Sinne von Industrie 4.0. die adaptive Produktionsplanung bzw. selbststeuernde Produktion ermöglichen. Dieses Produktionskonzept "SmartManufacturing" setzt voraus, dass Messtechnik direkt in der Fertigung integriert ist und in die Produktion eingreifen kann. Messsensoren erkennen fehlerhafte Bauteile, diese Information wird automatisch in den Produktionskreislauf eingespeist und die Produktion adaptiert und korrigiert sich völlig automatisch. Um die selbststeuernde Produktion langfristig umsetzen zu können, müssen Fertigungsmesssysteme unterschiedliche Voraussetzungen einhalten. Dazu zählen u.a. die vollständige Automatisierung von Messungen, die Bereitstellung von produktionstauglichen, hochgenauen Messsensoren und eine einfach integrierbare Schnittstellentechnologie zur Vernetzung mit bestehenden Produktionssystemen.

KLEINER (Deutschland) betreibt eine vollautomatische Fertigung einschließlich des Messprozesses mit dem optischen µCMM.

#6 Geschwindigkeit

Mess- und Rüstzeiten stehen in unmittelbarem Zusammenhang. Kurze Rüstzeiten verlangen nach hoher Messgeschwindigkeit in Kombination mit wiederholgenauen, rückführbaren Messergebnissen. Je schneller ein Messergebnis zur Verfügung steht, desto schneller und gezielter kann der Werker reagieren und Maschinen umrüsten. Die Messgeschwindigkeit ist demnach mitverantwortlich für wenig Stehzeiten sowie schnelle Rückmeldungs- und Prozessregelmöglichkeiten, um eine wirtschaftliche, effiziente Produktion ohne Ausschuss zu unterstützen.

STEPPER (Deutschland) sorgt mit dem optischen µCMM für schnelle und wiederholbare Messergebnisse.

#7 Kosteneffizienz

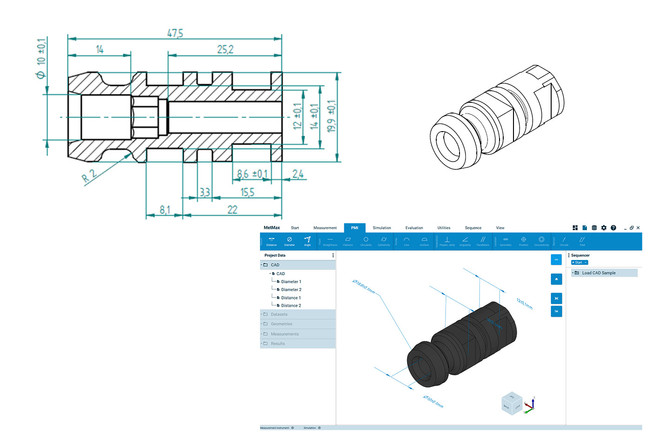

Die Investition in ein Fertigungsmesssystem muss sich lohnen. Ein schneller ROI, die Instandhaltung ohne Wartungskosten und der laufende Betrieb ohne Verbrauchsmaterial sind Teil der Gesamtkalkulation. Gefragt sind auch Lösungen, die die Effizienz des gesamten Messprozess erhöhen. Das kann z.B. mit der Messtechnik Software MetMaX umgesetzt werden, die die Messplanung bereits im CAD Modell des Referenzbauteils ermöglicht. Die mühsame und zeitintensive Definition von Messpositionen am realen Bauteil wird somit obsolet. Das ist vor allem dann interessant, wenn viele Messpositionen definiert und eingelernt werden müssen.

Die Bedienersoftware MetMaX ermöglicht die automatische Messung und Auswertung von Bauteilen. Der Anwender benötigt keine spezifischen messtechnischen Kenntnisse, um robuste Messungen durchzuführen.

Möchten Sie mehr über Fertigungsmesstechnik in der Praxis erfahren?

Sehen Sie sich 16 kostenlose Vorträge von internationalen Referenten sowie Experten von Bruker Alicona an, die über ihre Erfahrungen in der Fertigungsmesstechnik berichten. Der Schwerpunkt liegt auf Trends in der Bearbeitung, neuen Verfahren wie der additiven Fertigung und automatisierten Produktionsprozessen durch die Verbindung von Robotik, künstlicher Intelligenz (KI) und Messtechnik. Hier sind 2 Beispiele:

Messunsicherheiten in der optischen Koordinatenmesstechnik

Die Koordinatenmesstechnik wird hauptsächlich zur Sicherung der Fertigungsqualität eingesetzt. Prof. Richard Leach von der Universität Nottingham stellt verschiedene Arten der Koordinatenmesstechnik vor und konzentriert sich auf den Unterschied zwischen traditionellen taktilen (berührenden) Technologien und neuen optischen Methoden. Wichtige Aspekte bei der Überprüfung der Messgenauigkeit sind die Verwendung von Normalen und die Rolle der Messunsicherheit.

Koordinatenmessmaschine in der Fertigung: Genauigkeit und Nutzerfreundlichkeit

Hohe Messgenauigkeit und hohe Benutzerfreundlichkeit sind ein absolutes "Muss", wenn es um die Überprüfung komplexer Geometrien geht. In diesem Vortrag präsentiert R&D Director Franz Helmli, wie das optische Koordinatenmesssystem µCMM von Bruker Alicona diese Anforderungen erfüllt. Der Schwerpunkt dieses Vortrags liegt auf der MetMaX-Bediensoftware, die für Anwender ohne spezielle messtechnische Kenntnisse konzipiert ist. Der Vortrag umfasst auch die Messplanung in CAD, die Messautomatisierung und die Berichtsfunktionalitäten.

dieSonne-154-2000x980.jpg)

dieSonne-154-2000x3000.jpg)

dieSonne-154-2000x2000.jpg)

dieSonne-(3)-380x253.jpg)

dieSonne-120-380x253.jpg)