Geschäftsbeziehungen, die beide Partner bereichern

Ein Besuch bei unseren Kunden ist immer wie ein Besuch bei Freunden. Im November haben Claudia Ullrich, Marketing Expert und Florian Schwimmer, Marketing & Sales Director das Dentalunternehmen Zfx im malerischen Gargazon besucht. Der Grund für das Treffen war, eine schöne Success Story über die Anwendung des Bruker Alicona µCMM zu schreiben. Rausgekommen ist so viel mehr.

Werner Weithaler und Lukas Breitenberger

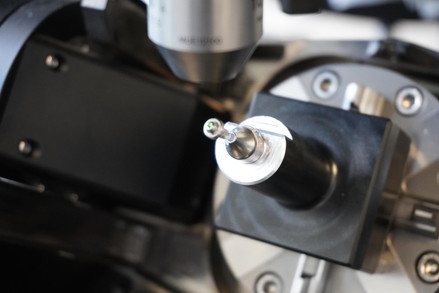

Bei einer großzügigen Führung durch die Zfx-Räumlichkeiten und die Produktion durften wir nicht nur sehen, wie und woran gearbeitet wird. Lukas Breitenberger, General Manager von Zfx, hat auch Einblicke in die Welt der Medizintechnik gegeben. Dabei haben wir erfahren, wie die Medical Device Regulation (MDR), die seit 2017 in Kraft ist, das Qualitätsmanagement verändert hat. Nicht, dass Zfx in diesem Bereich Aufholbedarf gehabt hätte. Doch der bürokratische Aufwand hat sich vervielfacht. Wie Breitenberger selbst erklärt hat, sind die Hürden für die Markteinführung neuer Produkte extrem hoch geworden. Aber auch Änderungen im Produktionsprozess sind mittlerweile schwierig und nur mit hohem finanziellen und zeitlichen Aufwand durchzusetzen. Gemessen wurden früher wie jetzt die Verbindungsstücke zwischen Implantat und Krone (sogenannte Abutments beziehungsweise Titanbasen), die Implantate selbst und Schrauben. Da es sich hier teils um kleinste Bauteile mit Längen von 10 mm und Durchmessern unter 2 mm handelt, sind auch die Toleranzen entsprechend eng. Sie liegen bei 2 µm. Daran hat auch die MDR nichts geändert.

Zfx ist übrigens Teil des US-amerikanischen Konzerns ZimVie, der auf Zahn- und Wirbelsäulenheilkunde spezialisiert ist. Mutter ZimVie und Tochter Zfx sind zusammen starke Kompetenzpartner im Bereich der Zahnmedizin. Ihr Einsatzgebiet reicht von der Implantattechnik über neueste Zahnersatzmaterialien bis hin zu modernsten Produktionsverfahren. Zfx hat zwei Firmensitze: in Dachau, Deutschland und in Gargazon, Italien. Die Qualitätskontrolle findet ausschließlich am Standort Gargazon statt und konzentriert sich auf den Produkteingang, aber auch auf den Prototypenbau.

So vieles haben wir erfahren während unseres Aufenthalts bei Zfx, dass wir uns wirklich auch darauf besinnen mussten, worüber wir eigentlich sprechen wollten, nämlich die Anwendung des µCMM. Zfx hat schon vor fünf Jahren ein InfiniteFocus G5 von Bruker Alicona in Betrieb genommen. Werner Weithaler, Sr. Engineering Manager Zfx, hat die Entscheidungssituation für das µCMM so beschrieben: "Das InfiniteFocus G5 hat von Anfang an unsere Ansprüche an die Qualitätssicherung erfüllt. Wir können weder über Mängel noch über unzureichende Messungen klagen. Und weil wir schon mit dem G5 so zufrieden waren, war klar, dass Bruker Alicona wieder unser erster Ansprechpartner sein würde." Es darf aber schon gesagt sein, dass das CMM eine höhere Genauigkeit im Raum liefert und die Dauer des umfangreichen Messplans durch das lokale optische Antasten deutlich reduzieren kann. Das G5 ist übrigens auch immer noch im Einsatz.

Und dann wäre da noch eine Sache, nämlich die Automatisierung. Wenige Monate nach der Inbetriebnahme des µCMM hat dieses ein Update in Sachen Automatisierung und Auslastung erfahren, indem ein Pick and Place mit dem Laden betraut wurde. Dadurch kann das Messgerät 24/7 an sieben Tagen die Woche durchlaufen, ohne dass ein Mitarbeiter vor Ort sein muss. Der Workflow wird also gar nie unterbrochen.

Natürlich hat uns auch die Anwendung des µCMM bei Zfx so richtig begeistert. Aber behind-the-scenes-Einblicke beim Kunden sind besonders wertvoll. Die ganze Success Story können Sie hier nachlesen. Untenstehend finden Sie zum Download außerdem die Pressemitteilung.