Und wie um alles in der Welt überprüfen Sie deren Geometrie?

Wie das Leben halt so spielt: Man hat eine superwichtige Aufgabe, und kein Mensch weiß davon. Das beste Beispiel sind Kühlbohrungen in Turbinenschaufeln. Die wenigsten Menschen wissen überhaupt, dass es die gibt. Geschweige denn, wozu. Dabei sind sie genau diese Kühlbohrungen nicht nur Effizienzsteigerer sondern Lebensretter in der Luft- und Raumfahrt.

Klären wir mal auf: Kühlbohrungen in Turbinenschaufeln sind enorm wichtig. Es mögen vielleicht winzig kleine Löcher sein, doch sie erfüllen ganz große Aufgaben. Es ist so, dass aktuelle Verdichter weit höhere Austritttemperaturen erzielen als dem Material der Turbinenschaufel zuträglich wäre. Daher muss der Schaufelwerkstoff geschützt werden. Und genau das machen diese kleinen Löcher in der Turbine. Sie sorgen dafür, dass sich eine Kühlfilm über die Außenflächen der Turbinenschaufeln legt.

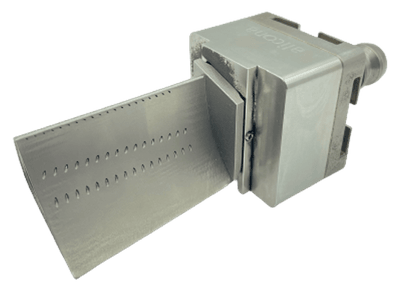

Turbinenschaufel mit Kühlbohrungen

Messung der Kühlbohrungen einer Turbinenschaufel

Die hohen Temperaturen im Verdichter eines Flugzeuges sorgen einerseits für mehr Effizienz und andererseits für einen geringeren Kraftstoffverbrauch. Das klingt doch beides schon mal gut, oder? Würden dabei jedoch die kleinen Löcher nicht ihre Kühlarbeit leisten, würde das Material schmelzen. Um also eine Turbinenausfall zu vermeiden und die Sicherheit während des Flugs zu garantieren, braucht es Kühlbohrungen. Übrigens: Turbinenschaufeln mit Kühlbohrungen kommen nicht ausschließlich in der Luftfahrt vor. Auch der Energiesektor macht sich die kleinen Löcher, die die Schaufeln vor Hitze schützen, zunutze.

Klar ist, dass diese Bohrungen eine wichtige Aufgabe erfüllen, indem sie die Turbinen vor Überhitzungsschäden schützen. Das lässt auch den Rückschluss zu, dass man die richtigen Positionen, Formen, Verteilung nicht einfach dem Zufall überlassen sollte. Kühlbohrungen sind eine ziemliche Herausforderung für die Qualitätssicherung, und zwar aus folgenden Gründen:

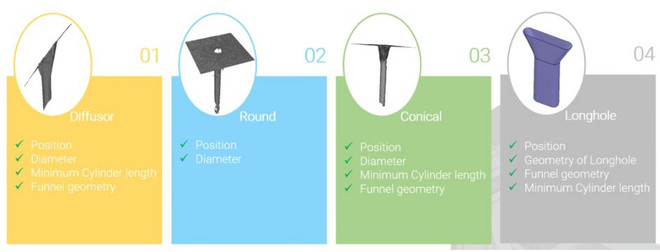

Kühlbohrung ist auch nicht gleich Kühlbohrung. Wir können sie gemäß folgenden Formen einteilen:

Different shapes of Cooling Holes and the applicable measurement tasks

Je nach Form der Kühlbohrung gilt es, Lage, Durchmesser, Trichtergeometrie oder die mindeste Zylinderlänge zu überprüfen. Für die Messtechnik ist das eine ganz schöne Herausforderung. Genaugenommen sind die wenigsten Technologien überhaupt geeignet. Rein taktile Messverfahren scheitern nicht erst an den kleinen Durchmessern oder der Schräge der Bohrung, sondern schon an der Krümmung der Turbinenschaufel selbst. Taktil-optische Sensoren, wie sie für solche Messungen oft zum Einsatz kommen, sind gegenüber rein optischen Technologien kompliziert im Handling und liefern obendrein weniger aussagekräftigen Ergebnissen. Das Bohrloch kann nämlich nicht flächenhaft gemessen werden, sondern nur einzelne Schnitte. Außerdem laufen sie Gefahr, dass der Taster bricht.

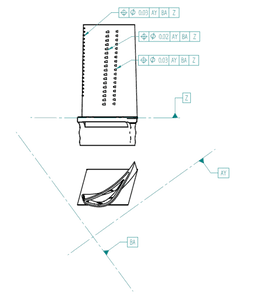

Um sämtliche Parameter der Kühlbohrungen zu erhalten, gibt es von Bruker Alicona eine saubere Lösung. Ein einziges Gerät – nämlich das µCMM – kombiniert zwei Messtechnologien, um die gewünschten 3D Daten zu erhalten. Das funktioniert so: Mit Vertical Focus Probing wird der zylindrische Part des Kühllochs gemessen. Dabei werden die Innenwände der Bohrung völlig berührungslos vertikal gemessen. Und das auch noch vollflächig. Die Oberfläche, also der konische Teil der Bohrung ist Aufgabe der Advanced Focus-Variation. Durch den Einsatz eines Objektivs mit supergroßem Arbeitsabstand von bis zu 130 mm hat die Anwenderin oder der Anwender nicht die geringsten Erreichbarkeitseinschränkungen.

Alles, was Sie also brauchen, um Ihre Kühlbohrungen einer sicheren, wiederholbaren Qualitätsüberprüfung zu unterziehen, ist das Cooling Hole-Paket von Bruker Alicona, das aus folgenden Komponenten besteht:

Dieses Paket macht das Messen von Kühlbohrungen nicht nur möglich, sondern lässt sogar diese komplexe Anwendung automatisiert ablaufen. In untenstehender Grafik sehen Sie die Abläufe. Zuerst wird das Kühlloch ausgerichtet, sodass es in der Live-Ansicht perfekt zentriert ist. Im nächsten Schritt passiert schon die 3D Messung und schließlich werden die relevanten Parameter ausgewertet. Das klingt doch nach einer ganz schön einfachen Lösung für so schwierig zu erreichende kleine Lebensretter.