通过协作测量系统,提高生产力,降低工具成本

对磨损类型和磨损行为的了解,使高性能材料专家第六元素能够通过新的PCBN切割材料实现性能上的改变。测试阶段的一个决定性因素是实施自动测试系列。这一点以及直接在车床上测量刀具和工件的能力,为 "实现我们自己设定的性能提升目标 "做出了重大贡献,"第六元素说。

Wayne Leahy

切割和研磨的应用主管

我们购买了布鲁克Alicona Cobot,以收集关于磨损行为的大量数据点。这反过来又帮助我们实现了我们所期待的性能上的阶梯式变化。

阅读整个成功故事

实施自动测试系列

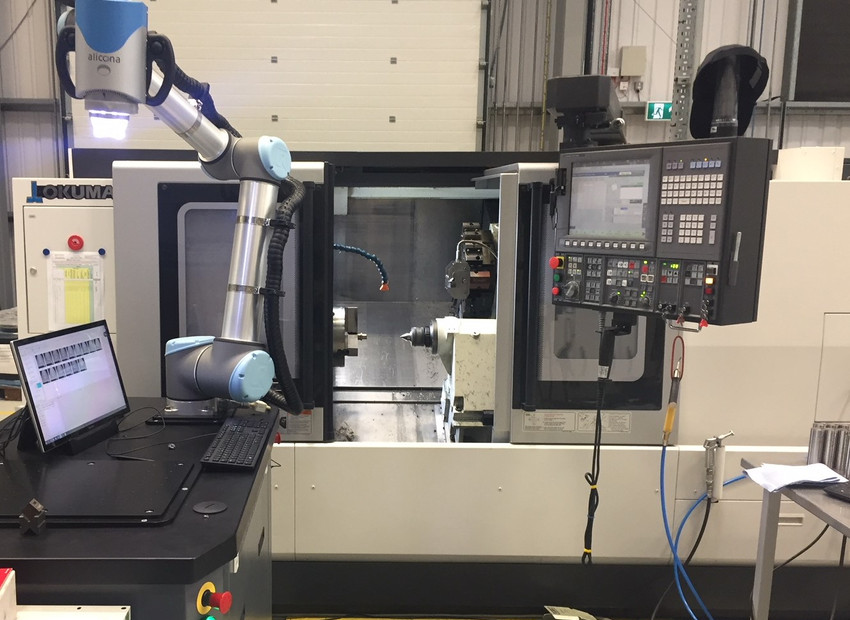

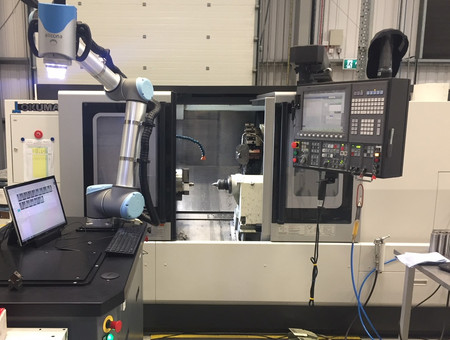

300米/分钟的加工速度、可预测的磨损行为以及硬化钢加工中高达50%的刀具寿命是第六元素向其来自汽车、航空航天和机械工程行业的客户保证最新一代PCBN的优势。PureCutTM旨在对PCBN制造过程进行完全控制,从而显著提高生产力并降低工具成本。有助于开发新材料的变量之一是使用高精度、自动化的Bruker Alicona测量技术。英国的高性能材料专家使用布鲁克Alicona测量系统来分析各种类型的刀具磨损和不同加工条件下的磨损行为。在新切削材料的测试阶段,一个决定性的因素是实施自动化测试系列,第六元素通过协作测量系统CompactCobot实现了这一点。刀具和工件的表面光洁度直接在车床上完全自动测量。

高测量点密度下的磨损测量

在新一代PCBN的开发过程中,重点是对刀刃、弹坑和缺口磨损的测量。自动化测试系列的能力有助于使开发过程尽可能高效,并为生产做好准备。"我们在测试切削刀具方面的生产力受限于我们的信息收集过程,主要是对切削刀具磨损的定期测量",切削和磨削的应用主管Wayne Leahy博士说。他继续说:"我们购买了布鲁克公司的Alicona Cobot系统,这样我们就可以开始实现切削过程的自动化。收集大量关于不同加工条件下磨损行为的数据点,有助于我们优化新技术。这反过来又帮助我们实现了我们所期待的性能上的阶梯式变化"。

第六元素如何利用布鲁克Alicona解决方案获得成功

Cobot系列

光学测量传感器和协作机器人

- 在现有的生产环境中验证大型部件上小特征的表面质量和尺寸精度

- 测量系列容易上手:不需要事先了解计量学知识

- 高流动性和灵活性:直接在机床上测量部件