小型化的趋势和越来越多地使用公差为几微米的高精度部件给制造公司带来了巨大的挑战。Vivian Schiller和Daniel Gauder是KIT的wbk生产科学研究所的博士生。他们正在为国际牙科产品制造商Dentsply Sirona研究智能质量控制回路、测量技术(在线和过程),以及用于生产高精度部件的部件配对策略。他们的明确目标是在闭环制造的意义上创建质量控制环路。因此,将在线计量学纳入生产系统可以改善产品质量,提高生产效率。

BMBF(德国联邦教育和研究部)正在资助这个项目,作为其光子学计划的一部分,其中包括测试布鲁克-阿利科纳公司的μCMM光学坐标测量机 在上述环境中的适用性。

减少牙科器械的振动

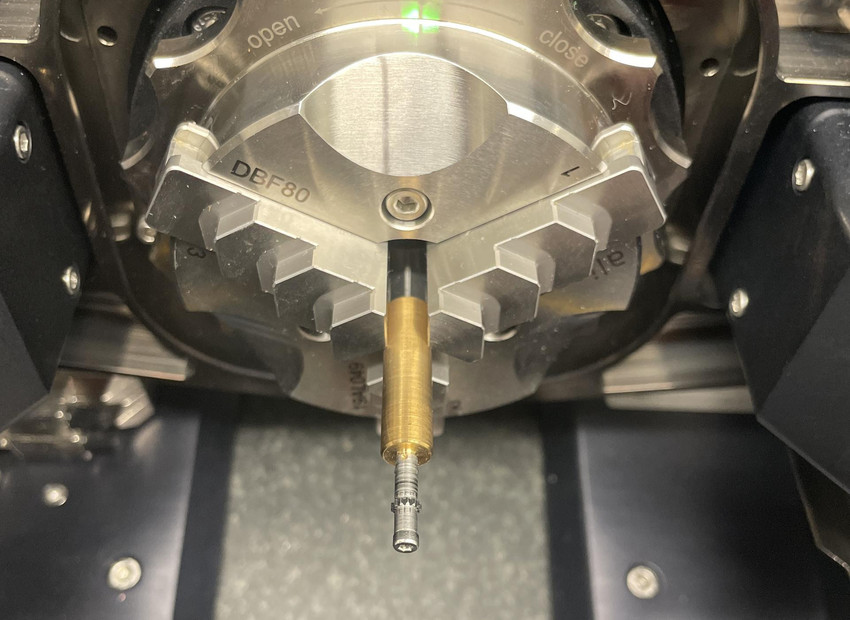

在KIT研究所进行初步安装后,µCMM被直接整合到Dentsply Sirona公司车间的生产环境中。"作为ProIQ项目的一部分,我们测量模数范围小于0.3的渐开线微型齿轮的表面形貌,重点是齿面。然后从捕获的点云中提取几何参数。此外,我们还从点云中得出面向功能的参数,如旋转路径偏差," Vivian Schiller解释说。例如,尽可能小的偏差可以减少牙科器械的振动--这对牙医和病人都有好处。

由于反射的原因,必须注意金属部件的表面,但也要注意其陡峭的侧面。维维安-席勒:"牙根区域是最大的挑战,因为牙齿空间的对立面在这个区域交汇。"

测量不确定度低,测量时间短

为了找到适合这项任务的测量系统,在项目准备阶段也考虑了其他系统。一般来说,各种标准--如测量速度、测量不确定度,但也包括信息密度--在微型齿轮测量技术领域发挥着重要作用。虽然触觉方法已经使用了很长时间,测量不确定度也很低,但由于丝状的几何形状,在线整合尤其是带来了挑战。体积测量系统提供了高水平的信息,即使在有凹槽的情况下也能进行三维采集。它们的测量不确定度也相对较高,需要更长的测量时间。

最后,µCMM对焦点变化进行评分:"Vivian Schiller说:"如果工件材料在光学上是合作的,而且切口不被认为是排除在外的原因,焦点变化提供了非接触的二维测量记录,而且测量点密度高。在评估不同的系统时,特别强调测量时间短和测量不确定度低。

提高部件质量,减少废品

测量的明显好处:标准参数(VDI/VDE 2612)和功能描述参数(单面轧制测试VDI/VDE 2608后)可以根据在线记录的测量数据得出。可持续的质量改进也可以实现:从评估的参数开始,滚齿过程可以得到适应性的控制,这意味着在减少废品的同时提高了零件的质量。

人工智能对整个产品的功能进行预测

在未来,KIT研究团队希望越来越多地依靠人工智能(AI)。除了滚齿过程的自适应控制外,正在开发一种微齿轮的自适应装配方法:基于测量数据和从点云中得出的特征,人工智能模型将预测可能的微齿轮对的功能。随后,一个优化算法可以使所生产的齿轮单独或有选择地装配。

在线能力是闭环的先决条件

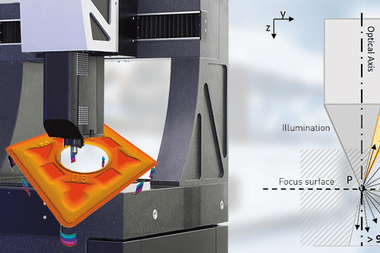

作为第一台纯光学坐标测量机,Bruker Alicona的µCMM使用单个传感器来确定部件的尺寸、位置、形状和粗糙度,而不考虑材料和表面状况。焦点变化实现了微观和纳米尺度的光学、高分辨率三维表面测量,而垂直焦点探测则首次实现了对零部件(甚至是侧翼大于90°的)整个表面的光学横向探测。由于一些系统和技术特点,将其纳入闭环制造战略是可能的:坚固的技术与稳定的、生产级的测量系统硬件设置以及自动化选项相结合,使生产环境中的可重复测量成为可能。再加上为车间操作而设计的简单的、独立于用户的处理方式,使之得到补充。对于各种自动化选项,µCMM可以通过机械臂进行扩展,以拾取、放置、测量和分类部件。因此,可以在短时间内建立一个完整的自动化流程。

用于自我优化生产的网络

将测量系统连接到现有的IT系统的可能性,从而实现 "机器对机器 "的通信概念,完善了关于闭环的要求概况。接口,如.net远程和各种连接选项(如QDAS)或CAD CAM连接,确保与现有生产系统、机器和质量管理系统联网和通信。