La tendenza alla miniaturizzazione e il crescente utilizzo di componenti di alta precisione con tolleranze di pochi µm pongono grandi sfide alle aziende manifatturiere. Vivian Schiller e Daniel Gauder sono dottorandi presso il wbk Institute of Production Science del KIT. Per il produttore internazionale di prodotti dentali Dentsply Sirona, stanno conducendo ricerche sui circuiti intelligenti di controllo della qualità, sulla tecnologia di misurazione (in linea e in-process) e sulle strategie di accoppiamento dei componenti per la produzione di componenti di alta precisione. Il loro chiaro obiettivo è quello di creare anelli di controllo della qualità nel senso della produzione a ciclo chiuso. In questo modo, l'integrazione della metrologia in linea nei sistemi di produzione migliora la qualità dei prodotti e aumenta l'efficienza della produzione.

Il BMBF (Ministero Federale Tedesco dell'Istruzione e della Ricerca) finanzia questo progetto nell'ambito del suo programma di fotonica, che prevede la verifica dell'idoneità della macchina di misura a coordinate ottiche µCMM di Bruker Alicona nell'ambiente sopra citato.

Riduzione delle vibrazioni degli strumenti dentali

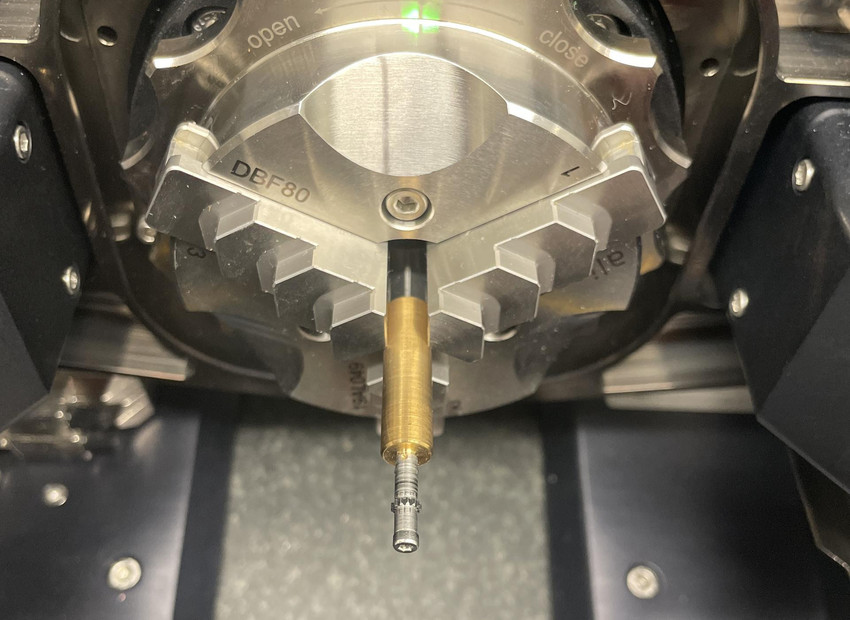

Dopo l'installazione iniziale presso l'istituto KIT, la µCMM è stata integrata direttamente nell'ambiente di produzione di Dentsply Sirona. "Nell'ambito del progetto ProIQ, misuriamo la topografia superficiale di microingranaggi con profili involutivi nell'intervallo di moduli inferiore a 0,3, concentrandoci sui fianchi dei denti. I parametri geometrici vengono quindi estratti dalle nuvole di punti acquisite. Inoltre, dalle nuvole di punti ricaviamo parametri orientati alla funzione, come la deviazione del percorso rotatorio", spiega Vivian Schiller. Le deviazioni più piccole possibili portano, ad esempio, a una riduzione delle vibrazioni degli strumenti dentali, a vantaggio sia dei dentisti che dei pazienti.

È necessario prestare attenzione alle superfici dei componenti metallici a causa dei riflessi, ma anche ai loro fianchi ripidi. Vivian Schiller: "L'area della radice del dente rappresenta la sfida più grande, poiché i fianchi opposti di uno spazio dentale convergono in quest'area".

Bassa incertezza di misura e tempi di misura ridotti

Per trovare il sistema di misura adatto a questo compito, durante la fase di preparazione del progetto sono stati presi in considerazione anche altri sistemi. In generale, diversi criteri - come la velocità di misura, l'incertezza di misura, ma anche la densità di informazioni - giocano un ruolo importante nel campo della tecnologia di misura dei microingranaggi. Sebbene i metodi tattili siano stati utilizzati per lungo tempo con basse incertezze di misura, l'integrazione in linea rappresenta una sfida, soprattutto a causa delle geometrie filiformi. I sistemi di misura volumetrici forniscono un elevato livello di informazioni e consentono l'acquisizione 3D anche in presenza di sottosquadri. Hanno anche un'incertezza di misura relativamente elevata e richiedono tempi di misura più lunghi.

Infine, la µCMM ha ottenuto risultati con la variazione della messa a fuoco: "Se il materiale del pezzo è otticamente cooperativo e i sottosquadri non sono considerati motivi di esclusione, la variazione di fuoco offre registrazioni di misure bidimensionali senza contatto con un'elevata densità di punti di misura", afferma Vivian Schiller. Nel valutare i diversi sistemi, è stata data particolare importanza ai tempi di misura ridotti e alla bassa incertezza di misura.

Maggiore qualità dei componenti con meno scarti

Chiaro vantaggio delle misure: I parametri standard (VDI/VDE 2612) e i parametri che descrivono le funzioni (dopo il test di laminazione su un solo fianco VDI/VDE 2608) possono essere ricavati sulla base dei dati di misura registrati in linea. È inoltre possibile ottenere miglioramenti qualitativi sostenibili: Partendo dai parametri valutati, il processo di dentatura può essere controllato in modo adattativo, con conseguente aumento della qualità dei componenti e riduzione degli scarti.

Intelligenza artificiale per la previsione del funzionamento dell'intero prodotto

In futuro, il team di ricerca del KIT vorrebbe affidarsi sempre più all'intelligenza artificiale (AI). Oltre al controllo adattivo del processo di dentatura, si sta sviluppando un metodo per l'assemblaggio adattivo di microingranaggi: Sulla base dei dati di misura e delle caratteristiche derivate dalle nuvole di punti, i modelli di intelligenza artificiale devono prevedere la funzione delle possibili coppie di microingranaggi. Successivamente, un algoritmo di ottimizzazione può consentire l'assemblaggio individuale o selettivo degli ingranaggi prodotti.

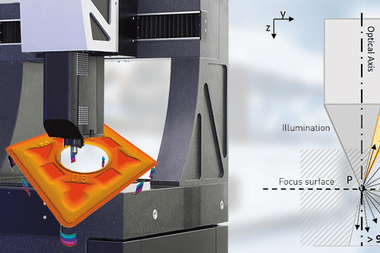

La capacità in linea come prerequisito per i circuiti chiusi

Prima macchina di misura a coordinate puramente ottica, la µCMM di Bruker Alicona utilizza un unico sensore per determinare la dimensione, la posizione, la forma e la rugosità dei componenti, indipendentemente dal materiale e dalle condizioni della superficie. La variazione della messa a fuoco consente la misurazione ottica della superficie 3D ad alta risoluzione su scala micro e nano, mentre il Vertical Focus Probing, per la prima volta, permette di sondare otticamente lateralmente i componenti (anche con fianchi superiori a 90°) su tutta la loro superficie. Grazie a una serie di caratteristiche tecnologiche e di sistema, è possibile l'integrazione in una strategia di produzione a ciclo chiuso: Una tecnologia robusta, combinata con una configurazione hardware stabile e di livello produttivo del sistema di misura e con opzioni di automazione, consente misure ripetibili in ambienti di produzione. A ciò si aggiunge una gestione semplice e indipendente dall'utente, progettata per il funzionamento in officina. Per le varie opzioni di automazione, il µCMM può essere ampliato con un braccio robotico per prelevare, posizionare, misurare e ordinare i componenti. In questo modo, è possibile realizzare in breve tempo un processo di automazione completo.

Reti per l'auto-ottimizzazione della produzione

La possibilità di collegare il sistema di misura ai sistemi IT esistenti, implementando così anche il concetto di comunicazione "da macchina a macchina", completa il profilo dei requisiti relativi al ciclo chiuso. Interfacce come .net remoting e varie opzioni di connessione (ad esempio QDAS) o una connessione CAD CAM garantiscono il collegamento in rete e la comunicazione con i sistemi di produzione, le macchine e i sistemi di gestione della qualità esistenti.