La tendance à la miniaturisation et l'utilisation croissante de composants de haute précision avec des tolérances de quelques µm posent de grands défis aux entreprises de fabrication. Vivian Schiller et Daniel Gauder sont doctorants à l'Institut wbk des sciences de la production du KIT. Pour le fabricant international de produits dentaires Dentsply Sirona, ils étudient les boucles intelligentes de contrôle de la qualité, la technologie de mesure (en ligne et en cours de fabrication) et les stratégies d'appariement des composants pour la production de composants de haute précision. Leur objectif est clairement de créer des boucles de contrôle de la qualité au sens de la fabrication en boucle fermée. Ainsi, l'intégration de la métrologie en ligne dans les systèmes de production permet d'améliorer la qualité des produits et d'accroître l'efficacité de la production.

Le BMBF (ministère fédéral allemand de l'éducation et de la recherche) finance ce projet dans le cadre de son programme sur la photonique, qui prévoit de tester l'adéquation de la machine à mesurer les coordonnées optiques µCMM de Bruker Alicona dans l'environnement susmentionné.

Réduction des vibrations des instruments dentaires

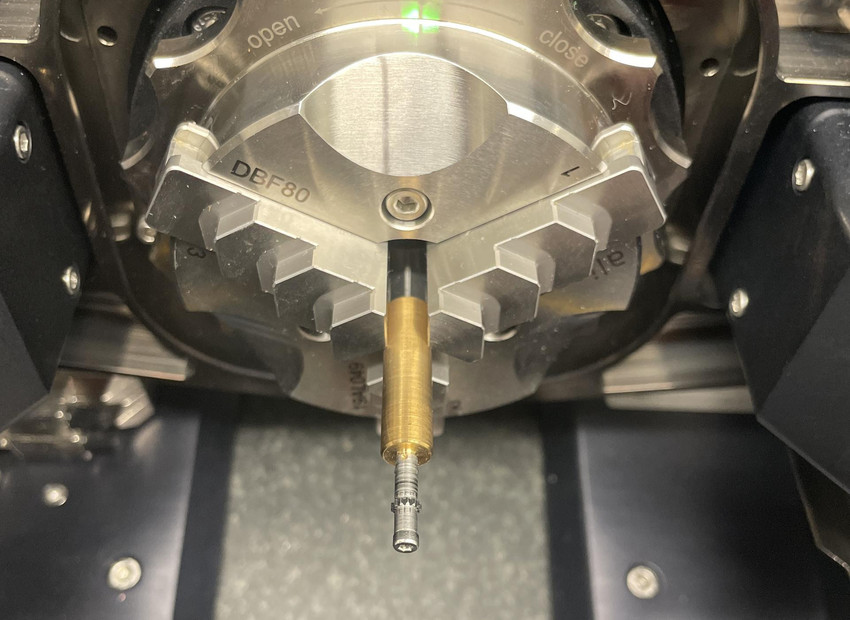

Après l'installation initiale à l'institut KIT, la µCMM a été intégrée directement dans l'environnement de production de Dentsply Sirona dans l'atelier. "Dans le cadre du projet ProIQ, nous mesurons la topographie de surface des micro-engrenages à profil en développante dans la plage de modules inférieure à 0,3, en nous concentrant sur les flancs des dents. Les paramètres géométriques sont ensuite extraits des nuages de points capturés. En outre, nous déduisons des nuages de points des paramètres orientés vers la fonction, tels que la déviation de la trajectoire de rotation", explique Vivian Schiller. Les écarts les plus faibles possibles permettent, par exemple, de réduire les vibrations des instruments dentaires, ce qui profite aussi bien aux dentistes qu'aux patients.

Il convient de prêter attention aux surfaces des composants métalliques en raison des réflexions, mais aussi à leurs flancs abrupts. Vivian Schiller : "La zone de la racine de la dent représente le plus grand défi, car les flancs opposés d'un espace dentaire convergent dans cette zone."

Faible incertitude de mesure et temps de mesure courts

Afin de trouver le système de mesure adapté à cette tâche, d'autres systèmes ont également été envisagés au cours de la phase de préparation du projet. En général, différents critères - tels que la vitesse de mesure, l'incertitude de mesure, mais aussi la densité d'information - jouent un rôle important dans le domaine de la technologie de mesure des micro-engrenages. Alors que les méthodes tactiles sont utilisées depuis longtemps avec de faibles incertitudes de mesure, l'intégration en ligne, en particulier, présente un défi en raison des géométries filigranes. Les systèmes de mesure volumétrique fournissent un niveau d'information élevé et permettent l'acquisition en 3D, même avec des contre-dépouilles. Ils présentent également une incertitude de mesure relativement élevée et nécessitent des temps de mesure plus longs.

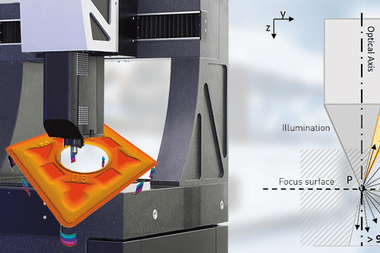

Enfin, la µCMM a été marquée par la variation du foyer : "Si le matériau de la pièce est optiquement coopératif et que les contre-dépouilles ne sont pas considérées comme des motifs d'exclusion, la variation de focalisation offre des enregistrements de mesures bidimensionnelles sans contact avec une densité de points de mesure élevée", explique Vivian Schiller. Lors de l'évaluation des différents systèmes, l'accent a été mis sur un temps de mesure court et une faible incertitude de mesure.

Amélioration de la qualité des composants et réduction des rebuts

Avantages évidents des mesures : Les paramètres standard (VDI/VDE 2612) et les paramètres décrivant la fonction (après l'essai de laminage sur un seul flanc VDI/VDE 2608) peuvent être dérivés à partir des données de mesure enregistrées en ligne. Des améliorations durables de la qualité peuvent également être obtenues : À partir des paramètres évalués, le processus de taillage peut être contrôlé de manière adaptative, ce qui se traduit par une amélioration de la qualité des composants et une réduction des rebuts.

L'intelligence artificielle pour la prédiction des fonctions de l'ensemble du produit

À l'avenir, l'équipe de recherche du KIT souhaite s'appuyer de plus en plus sur l'intelligence artificielle (IA). Outre le contrôle adaptatif du processus de taillage, une méthode d'assemblage adaptatif des micro-engrenages est en cours de développement : Sur la base des données de mesure et des caractéristiques dérivées des nuages de points, des modèles d'IA doivent prédire la fonction des paires de micro-engrenages possibles. Ensuite, un algorithme d'optimisation peut permettre l'assemblage individuel ou sélectif des engrenages produits.

La capacité en ligne comme condition préalable aux boucles fermées

Première machine de mesure de coordonnées purement optique, la µCMM de Bruker Alicona utilise un seul capteur pour déterminer la dimension, la position, la forme et la rugosité des composants, quels que soient le matériau et l'état de surface. La variation de focalisation permet une mesure de surface 3D optique à haute résolution aux échelles micro et nano, tandis que le palpage à focalisation verticale permet, pour la première fois, le palpage optique latéral de composants (même avec des flancs supérieurs à 90°) sur l'ensemble de leur surface. Grâce à un certain nombre de caractéristiques du système et de la technologie, l'intégration dans une stratégie de fabrication en boucle fermée est possible : Une technologie robuste associée à une configuration matérielle stable, de qualité production, du système de mesure, ainsi que des options d'automatisation, permettent des mesures répétables dans des environnements de production. À cela s'ajoute une manipulation simple et indépendante de l'utilisateur, conçue pour fonctionner dans l'atelier. Pour les différentes options d'automatisation, la µCMM peut être complétée par un bras robotisé pour prélever, placer, mesurer et trier les composants. Ainsi, un processus d'automatisation complet peut être mis en place en peu de temps.

Des réseaux pour une production auto-optimisée

La possibilité de connecter le système de mesure aux systèmes informatiques existants et de mettre ainsi en œuvre le concept de communication "machine à machine" complète le profil d'exigences en ce qui concerne la boucle fermée. Des interfaces telles que .net remoting et diverses options de connexion (par exemple QDAS) ou une connexion CAD CAM assurent la mise en réseau et la communication avec les systèmes de production, les machines et les systèmes de gestion de la qualité existants.