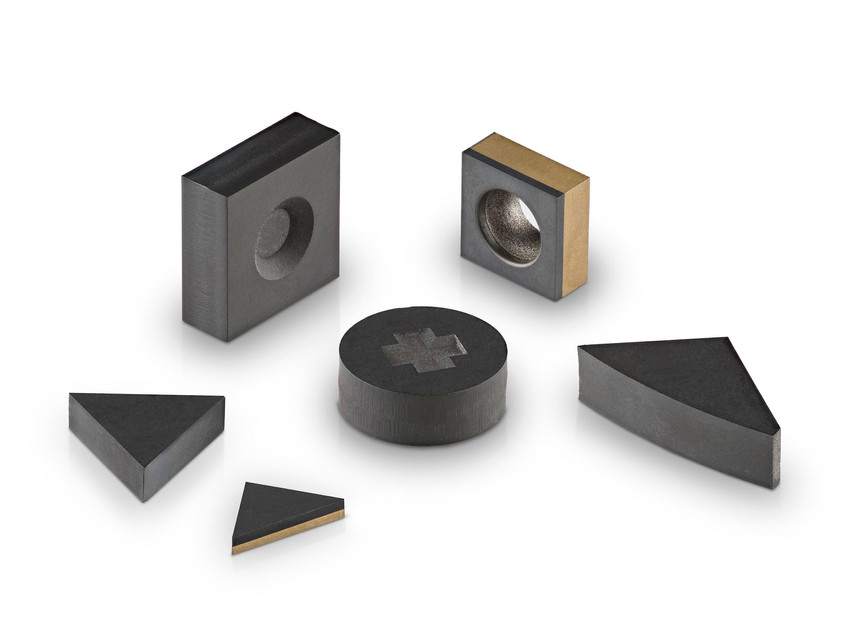

超材料 "是一个术语,包括人造合成金刚石以及立方氮化硼(CBN)、碳化钨和硅胶合金刚石。第六元素是戴比尔斯集团公司的成员,利用超材料生产专门的、创新的高性能产品,包括汽车制造业中加工和研磨金属的材料、石油和天然气钻探的刀具以及高功率激光系统的光学窗口。

光学三维测量,测试切割和研磨应用

在位于英国哈维尔的全球创新中心(GIC),第六元素为广泛的工业应用开发合成金刚石超材料。在切割和研磨应用中,这意味着开发新的聚晶立方氮化硼(PCBN)、聚晶金刚石(PCD)和金刚石或CBN磨料,用于精密金属切割和研磨操作。为了充分测试这些新材料在工业领域的应用,第六元素生产的ISO切割刀片被用于车床和铣床的金属切割测试,其中测量和分析了过程中的力、刀具磨损和工件表面质量。

"我们需要一个系统来快速、准确地测量刀具的几何形状和磨损"

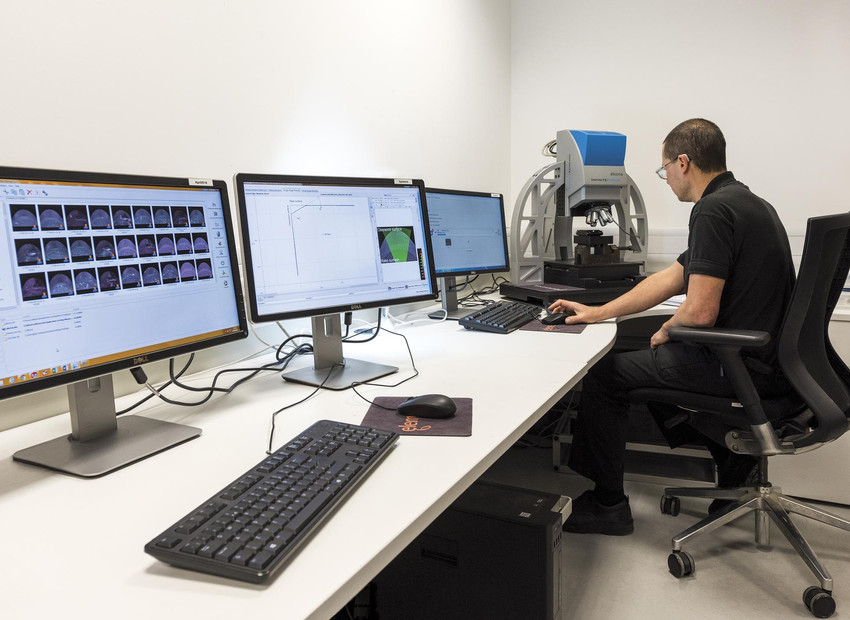

向开发刀具材料的技术团队快速反馈是快速创新的关键。有了InfiniteFocus,第六元素有了一个单一的测量系统,可以加速这种开发反馈,并为其各种应用测试项目提供灵活性:"我们使用布鲁克Alicona已经超过十年了。最初,我们需要一个能够快速、准确地测量刀具几何形状和磨损疤痕的系统。以前,我们必须使用各种系统和设备进行许多不同的测量。有了Bruker Alicona,我们有了一个单一的系统,可以进行所有的测量和分析"。

优化µm和亚µm范围内的边缘制备

在生产用于测试的ISO切割刀片时,Goulbourn-Lay的团队使用布鲁克Alicona系统来加快他们的质量控制过程。不良的边缘准备可能意味着边缘缺陷、微断裂、毛刺、不良的表面光洁度,导致非最佳的切削性能。因此,对几何形状和表面光洁度的验证是必不可少的。第六元素使用光学三维测量系统来测量倒角、磨刀半径尺寸和倒角宽度等参数,误差在3微米以内。由于其特殊的技术,InfiniteFocus能够准确测量最复杂的刀具几何形状,甚至是非常陡峭的表面坡度。

评估磨损和累积材料的总量

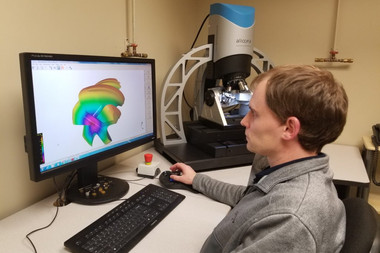

在第二阶段,第六元素对刀具使用前后的三维结构进行比较,以确定重要参数,如磨损和累积材料的总量。测量的参数包括凹坑深度和体积、整个间隙表面的最大和平均缺陷、侧翼磨损以及缺口磨损。这就提供了切削过程中刀刃和工件之间接触的信息。Matthew Goulbourn-Lay解释说:"为了测试每种新开发的材料的磨损情况,我们比较了不同材料的磨损疤痕。所进行的各种测量和可视化,使我们能够更好地建立一个特定刀具材料随着时间的推移如何磨损的画面。这导致了PCBN和PC的众多材料开发。

快速的测量结果可以快速反馈给生产路线

由于测量时间短,可以迅速向生产路线提供反馈,并相应调整机器参数。此外,InfiniteFocus为每个测量位置提供真实的颜色信息,并与高度数据完美匹配。微米和亚微米范围内的切口可通过彩色编码直观显示,这有助于第六元素显示刀具的化学和磨料磨损。Matthew Goulbourn-Lay指出:"我们还在大型金刚石圆盘上使用了表面绘图,这些圆盘在其特定应用中被磨损。了解磨损的深度和地图是非常有用的"。

灵活性和广泛的可能测量范围

Goulbourn-Lay和他的团队对测量系统的灵活性和不同测量选项的范围印象深刻,这为研发环境提供了理想的解决方案。在使用InfiniteFocus G4系统多年并对其进行升级后,六要素公司于2016年决定投资购买第二套布鲁克Alicona解决方案,即后续的InfiniteFocus G5系统。"我们希望使用我们的员工熟悉的、易于操作的相同软件。重复性对我们的质量控制过程很重要,我们很欣赏系统的使用灵活性和能力",Golbourn-Lay总结道。