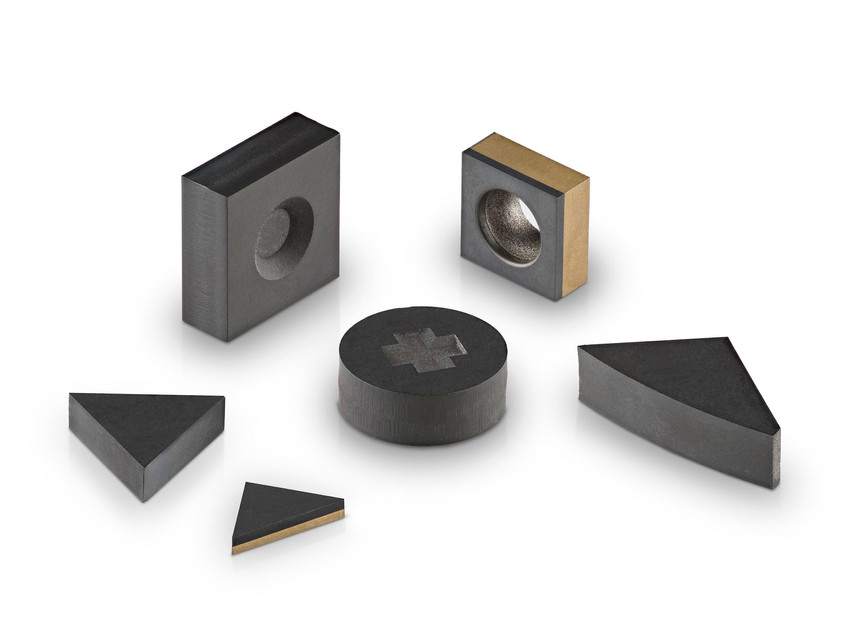

Le terme "supermatériaux" englobe le diamant synthétique manufacturé ainsi que le nitrure de bore cubique (CBN), le carbure de tungstène et le diamant cimenté au silicium. Element Six, membre du groupe d'entreprises De Beers, fabrique des produits spécialisés, innovants et très performants à partir de supermatériaux, notamment des matériaux pour l'usinage et le meulage des métaux dans la construction automobile, des fraises pour le forage pétrolier et gazier et des fenêtres optiques pour les systèmes laser à haute puissance.

Mesure optique en 3D pour tester les applications de coupe et de rectification

Dans son centre mondial d'innovation (GIC) de Harwell, au Royaume-Uni, Element Six développe des supermatériaux diamantés synthétiques pour une large gamme d'applications industrielles. Dans le cadre des applications de coupe et de rectification, il s'agit de développer de nouveaux nitrures de bore cubiques polycristallins (PCBN), des diamants polycristallins (PCD) et des grains de diamant ou de CBN pour les opérations de coupe et de rectification de précision des métaux. Afin de tester pleinement ces nouveaux matériaux dans des applications industrielles pertinentes, Element Six produit des plaquettes de coupe ISO destinées à être utilisées dans des essais de coupe de métaux sur des tours et des fraiseuses, où les forces en cours de processus, l'usure de l'outil et la qualité de la surface de la pièce sont mesurées et analysées.

"Nous avions besoin d'un système pour mesurer rapidement et précisément les géométries et l'usure des outils"

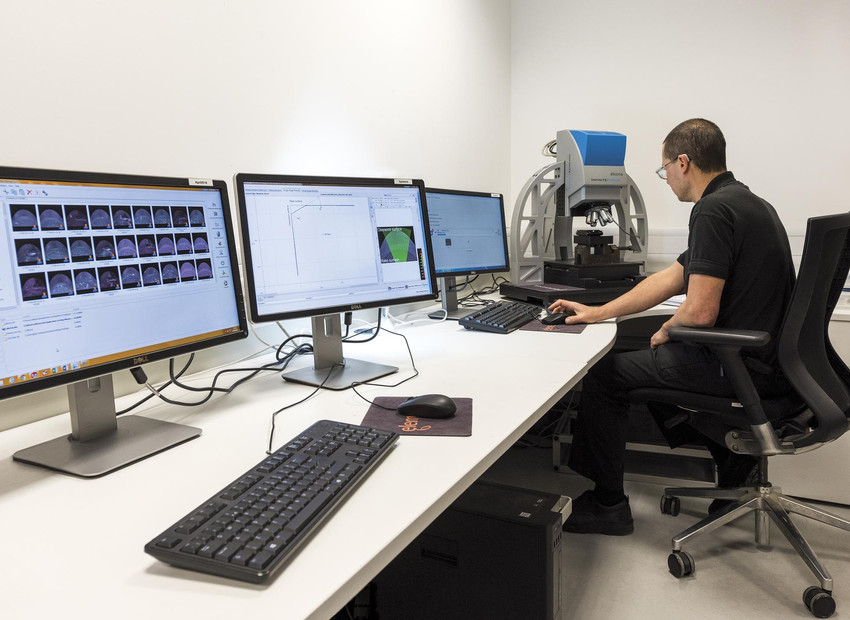

Un retour d'information rapide aux équipes techniques qui développent les matériaux des outils est la clé d'une innovation rapide. Avec InfiniteFocus, Element Six dispose d'un système de mesure unique qui accélère ce retour d'information sur le développement et offre la flexibilité nécessaire pour l'utiliser dans le cadre de son programme de test d'applications variées : "Nous utilisons Bruker Alicona depuis plus de dix ans maintenant. Au départ, nous avions besoin d'un système capable de mesurer rapidement et précisément les géométries d'outils et les cicatrices d'usure. Auparavant, nous devions prendre de nombreuses mesures différentes à l'aide de divers systèmes et équipements. Avec Bruker Alicona, nous disposons d'un système unique à partir duquel toutes nos mesures et analyses peuvent être effectuées."

Optimisation de la préparation des arêtes dans la plage µm et sub-µm

Dans la fabrication des plaquettes de coupe ISO pour les essais, l'équipe de Goulbourn-Lay utilise les systèmes Bruker Alicona pour accélérer ses processus de contrôle qualité. Une mauvaise préparation des arêtes peut entraîner des défauts d'arêtes, des micro-cassures, des bavures, des états de surface médiocres qui conduisent à des performances de coupe non optimales. La vérification de la géométrie et de l'état de surface est donc indispensable. Element Six utilise le système de mesure optique 3D pour mesurer des paramètres tels que l'angle de chanfrein, la dimension du rayon de la fraise et la largeur du chanfrein avec une précision de 3 microns. Grâce à sa technologie spéciale, InfiniteFocus est capable de mesurer avec précision les géométries d'outils de coupe les plus complexes, même avec des pentes de surface très raides.

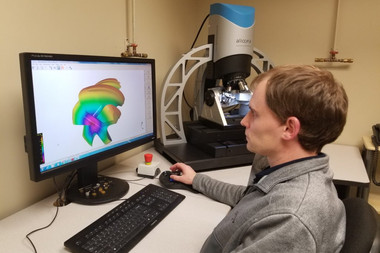

Évaluation du volume total de matériau usé et accumulé

Dans un deuxième temps, Element Six compare la structure tridimensionnelle des outils avant et après leur utilisation afin de déterminer des paramètres importants, tels que le volume total de matériau usé et accumulé. Les paramètres mesurés comprennent la profondeur et le volume du cratère, le défaut maximal et moyen sur la surface de dégagement, l'usure du flanc ainsi que l'usure de l'encoche. Cela donne des informations sur le contact entre l'arête et la pièce pendant le processus de coupe. Matthew Goulbourn-Lay explique : "Afin de tester l'usure de chaque nouveau matériau développé, nous comparons les cicatrices d'usure de différents matériaux. Les différentes mesures et visualisations effectuées nous permettent d'avoir une meilleure idée de la façon dont un matériau d'outil spécifique s'use au fil du temps. Cela a conduit à de nombreux développements de matériaux, tant dans le PCBN que dans le PC.

Des résultats de mesure rapides pour un retour d'information rapide sur l'itinéraire de production

Grâce à la brièveté du temps de mesure, il est possible de fournir rapidement un retour d'information à la ligne de production et d'adapter les paramètres de la machine en conséquence. De plus, InfiniteFocus fournit des informations en couleur pour chaque position de mesure, qui sont parfaitement enregistrées dans les données de hauteur. L'écaillage dans la plage des micro- et sous-micromètres est visualisé par un code couleur, ce qui a aidé Element Six à montrer l'usure chimique et abrasive de l'outil. Matthew Goulbourn-Lay souligne : "Nous avons également utilisé la cartographie de surface sur de grands disques diamantés qui ont été usés dans leur application spécifique. Comprendre la profondeur et la carte de l'usure s'est avéré incroyablement utile".

Flexibilité et large éventail de mesures possibles

M. Goulbourn-Lay et son équipe ont été impressionnés par la flexibilité du système de mesure et la gamme d'options de mesure disponibles, ce qui en fait la solution idéale pour l'environnement R&D. Après avoir utilisé le système InfiniteFocus G4 pendant de nombreuses années et l'avoir mis à niveau, les Element Six ont décidé en 2016 d'investir dans une deuxième solution Bruker Alicona, le système InfiniteFocus G5 qui lui a succédé. "Nous voulions le même logiciel que notre personnel connaissait et qui était facile à manipuler. La répétabilité est importante pour notre processus de contrôle qualité et nous apprécions la flexibilité d'utilisation et les capacités des systèmes", conclut Golbourn-Lay.