Blog

L'analisi del sistema di misura (Measurement System Analysis) è un fattore centrale nel mondo della metrologia, perché determina la capacità di uno strumento di completare un compito di misura.

Nella tecnologia di misura della produttività, è necessario eseguire un'analisi del processo di misura (MPA) o un'analisi del sistema di misura (MSA). Le MPA o MSA sono utili per determinare l'accuratezza delle misure in un set-up sperimentale e per valutare la qualità della misura, verificando che lo strumento di misura sia in grado di completare il compito di misura in modo adeguato ed esatto.

Esistono diversi metodi che possono essere utilizzati per determinare la capacità dell'apparecchiatura di misura e del processo di misura in condizioni operative reali, mediante misure ripetute basate su standard o campioni reali, con o senza l'influenza dell'utente. In generale, queste procedure sono note anche come metodi Gage R&R (Repeatability & Reproducibility). I diversi standard industriali implicano un numero variabile di misure, utenti, pezzi, ripetizioni e limiti.

I valori Cg e Cgk definiscono la capacità del processo di misura, che viene determinata analizzando la deviazione standard/precisione e la distorsione/veridicità di un sistema di misura. Di solito, un sistema di misura deve avere una capacità di processo di misura Cg, Cgk > T, con T che varia a seconda del settore, dell'azienda o del componente. Maggiore è Cgk, maggiore è la capacità dello strumento - ecco la formula matematica alla base:

T ... tolleranza nel disegno

S ... deviazione standard della misura

xg- xm.... deviazione della misura rispetto a un valore di riferimento

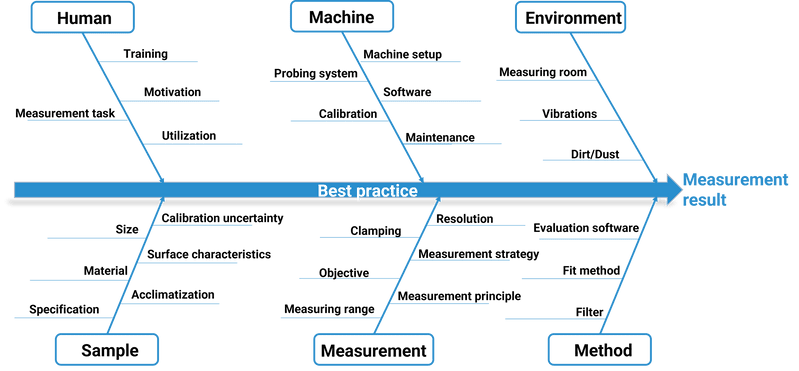

In pratica, è necessario ridurre anche i fattori di influenza, come ad esempio i fattori umani, lo strumento di misura o l'ambiente. Li vedete qui nel cosiddetto diagramma di Ishikawa: