Blog

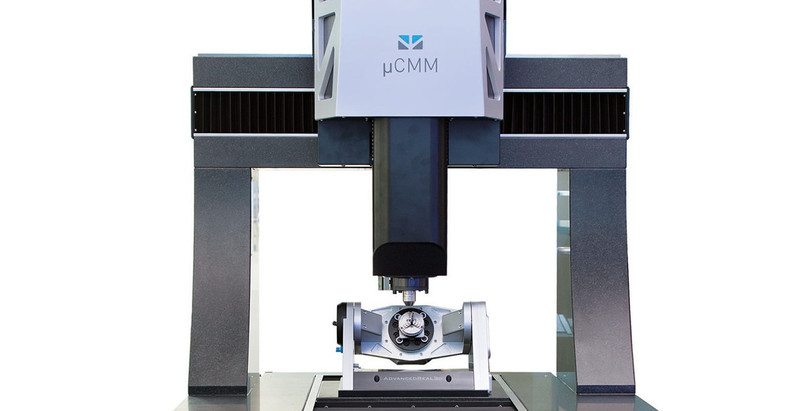

Basato sulla tecnologia della Focus Variation, il sistema di misura a coordinate ottiche µCMM combina i vantaggi della tecnologia di misura a coordinate tattili e della misura di superfici senza contatto. Le geometrie complesse dei componenti con tolleranze minime sono facilmente accessibili e possono essere misurate con la massima precisione utilizzando un solo sensore. In questo articolo rispondiamo alle 10 principali domande sulla macchina di misura a coordinate ottiche e vi sveliamo come può rivoluzionare i vostri processi produttivi. Immergetevi e scopritene di più!

µCMM è il primo sistema di misura a coordinate ottiche che consente di misurare dimensioni, posizione, forma e rugosità con la massima precisione utilizzando un solo sensore. µCMM offre un'elevata precisione sull'intero volume di misura di 310 x 310 x 310 mm, con un'alta densità di punti di misura che, oltre alla metrologia dimensionale, consente di misurare la rugosità secondo le norme EN ISO 4287/88 (Ra, Rq, Rz...) e EN ISO 25178 (Sa, Sq, Sz...). Nessun altro sistema di misura a coordinate tattile o multi sensore è in grado di misurare sia la forma che la rugosità dei componenti con un solo sensore.

Trovate le specifiche tecniche del µCMM.

La deviazione di misura della lunghezza rimane inferiore a E=(0,8+L/600) µm nell'intero volume di misura ed è conforme alla norma ISO 10360. L'elevata densità di punti di misura, anche su distanze maggiori, consente di misurare le più piccole tolleranze dei componenti e di determinare con precisione la posizione di queste singole misure in relazione tra loro. Ciò significa che non è più necessario misurare otticamente l'intero componente. È necessario misurare solo i dettagli superficiali rilevanti. Questo accelera i tempi di misura complessivi.

Due standard di calibrazione verificano l'accuratezza del sistema di misura a coordinate µCMM. Lo strumento di calibrazione µCMM, realizzato in acciaio Invar e calibrato da DAkkS (Germania), è progettato per misurare e verificare distanze maggiori. Mostra le distanze calibrate delle sfere di (mm) 10, 50, 100, 200, 300, 400. L'Advanced µCMM CalibrationTool, calibrato da METAS (Svizzera), è utilizzato per verificare distanze minori e deviazioni di forma.

µCMM offre un funzionamento semplice e intuitivo, anche per più utenti, ad esempio in un ambiente di produzione. Il controllo avviene tramite un controller ergonomico appositamente sviluppato con schermo multi-touch. A seconda del compito, vengono visualizzate solo le informazioni necessarie all'operatore. Quando si insegna un'attività di misura, si tratta del campo di misura; quando si cambiano gli obiettivi, si tratta degli obiettivi disponibili. Inoltre, le diverse modalità di velocità consentono di posizionare rapidamente il pezzo grezzo o di concentrarsi sul dettaglio del componente da misurare.

Il controller ergonomico del µCMM è dotato di un touch screen con Live-View.

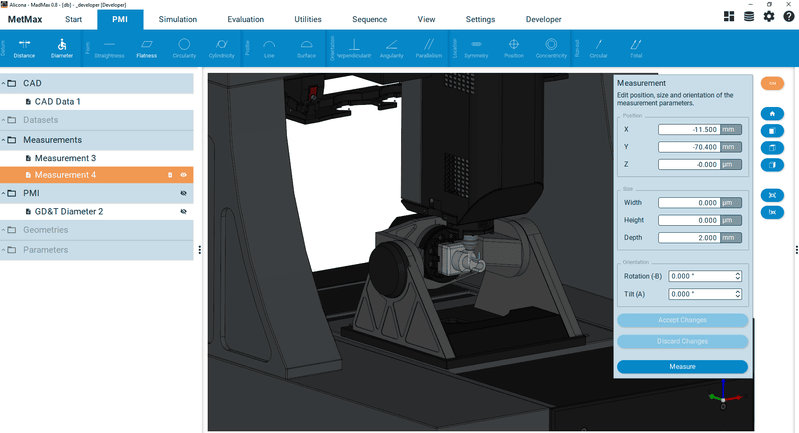

Sì! Il nuovo software operativo µCMM MetMaX decide, sulla base di algoritmi intelligenti, come misurare per ottenere un risultato ottimale. Ciò significa che gli utenti non devono più pensare troppo alla strategia di misura. Una volta caricato e allineato il set di dati CAD di un componente, gli operatori possono selezionare con un semplice clic i parametri GD&T o PMI (Product Manufacturing Information) da misurare. MetMaX configura automaticamente la strategia di misura ideale per una misurazione 3D ottimizzata del pezzo. Il software calcola automaticamente le direzioni di tastatura, gli angoli di inclinazione e rotazione e i percorsi di tastatura in XYZ. Prima di iniziare la misura, una simulazione virtuale assicura una sequenza di misura priva di collisioni. La misura viene avviata dall'operatore con un semplice clic del mouse ed è completamente automatizzata. Al termine della misura 3D, i dati vengono analizzati automaticamente. Un sistema di reporting basato su Microsoft Word fornisce un rapporto di ok/no ok.

La µCMM è adatta per componenti lisci e altamente lucidati. Utilizzando l'illuminazione modulata durante il processo di scansione verticale, gli utenti non solo ottengono dati di profondità 3D robusti e ad alta risoluzione, ma anche una risoluzione laterale significativamente più robusta e più elevata. Ciò significa che i difetti superficiali possono essere misurati anche su superfici lisce, come il vetro, al di sotto di 0,01µm.

Gli assi XYZ utilizzano scale con una risoluzione di 3,9 nm. L'accuratezza degli assi, in combinazione con la solida struttura in granito e la compensazione attiva della temperatura, consente l'utilizzo in produzione. Inoltre, la stabilità del sistema di misura è aumentata dagli assi a cuscinetto d'aria con azionamento senza usura (azionamento lineare). Inoltre, µCMM include un rack automatico per il cambio delle lenti obiettivo, che presenta diversi vantaggi rispetto alle macchine di misura a coordinate convenzionali. I magazzini fissi, solitamente utilizzati nelle CMM tattili o nei sistemi di misura multisensore, riducono il volume di misura utilizzabile. Con il sistema di misura a coordinate ottiche µCMM, il volume di misura utilizzabile è identico al volume di corsa. Inoltre, µCMM può essere esteso da 3 a 5 assi grazie a un'unità di rotazione e inclinazione automatica.

µCMM con sistema automatico di cambio obiettivi: Il sensore seleziona automaticamente l'obiettivo corretto.

Un'unità di rotazione e inclinazione automatica "Advanced Real3D Rotation Unit" estende il sistema a 3 assi con un quarto e un quinto asse. In questo modo si aprono le opzioni di automazione per le misurazioni senza dover ricorrere al serraggio. Inoltre, aumenta l'accessibilità alle posizioni di misura su componenti complessi. L'unità di rotazione può essere dotata di sistemi di serraggio a tre ganasce, 3R o Erowa. Con la tecnologia Real3D, gli utenti misurano i loro componenti da più prospettive, senza contatto. Le diverse sezioni misurate in 3D vengono automaticamente unite in un set di dati 3D.

Basato sulla tecnologia Real3D, il sistema µCMM a 3 assi si trasforma in un sistema a 5 assi.

Sì, in combinazione con il software operatore MetMaX µCMM consente la misurazione e la valutazione automatica completa dei componenti. In pochi passaggi, gli utenti possono caricare i dati CAD, allinearli e selezionare le caratteristiche GD&T e PMI desiderate. Il software si occupa di tutto il resto: calcola automaticamente la strategia di misura e i percorsi di traslazione ottimali, assicura un processo di misura regolare grazie alla simulazione virtuale e avvia la misura premendo un pulsante. Al termine, i dati vengono valutati automaticamente, anche con aggiustamenti per le deviazioni di forma, se necessario. Un chiaro sistema di reporting fornisce un feedback immediato sulla qualità dei risultati di misura.

Il software MetMaX offre un ambiente virtuale in cui testare il piano di misura utilizzando un gemello digitale della machina di misura a microcoordinate ottica.

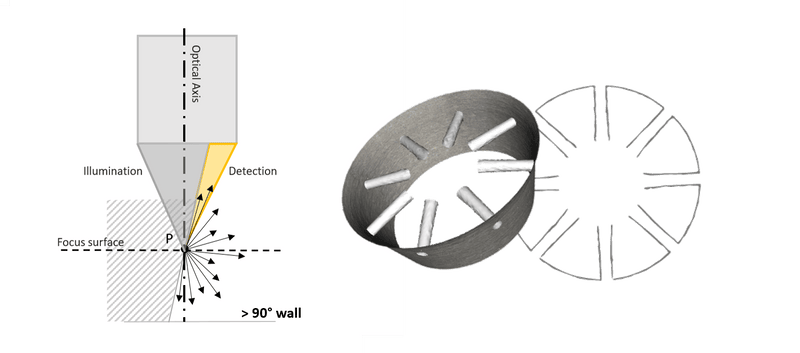

Sì, grazie a µCMM è possibile per la prima volta misurare otticamente i fori. Ciò si basa sulla tecnologia Vertical Focus Probing, un'estensione della Focus-Variation. Il Vertical Focus Probing si basa sull'utilizzo di un cono di luce parziale. Oltre alla luce coassiale, viene utilizzata luce proveniente da direzioni diverse. In questo modo, i singoli fasci di luce riflessi diffusamente dalle superfici verticali vengono catturati nuovamente dall'obiettivo, rendendo misurabili in modo altamente risolutivo, tracciabile e ripetibile i fianchi di oltre 90°. In questo modo è possibile misurare otticamente le caratteristiche dei componenti, come fori, superfici di riferimento, contorni, lunghezze, ecc. con un'elevata accuratezza, un'alta risoluzione e tempi di misura ridotti.

A sinistra: la luce riflessa può essere rilevata anche attraverso un obiettivo se la sua inclinazione è superiore a 90°. A destra: Misura degli ugelli di iniezione