Bénéficier d'une métrologie de production moderne pour réduire les temps de préparation, garantir la qualité et augmenter la fiabilité des processus.

Les exigences en matière de métrologie de production sont particulièrement élevées. Comme dans d'autres domaines, il s'agit de mesures 3D optiques de haute précision et rapides, mais l'intégration dans la production entraîne un certain nombre d'autres particularités. La métrologie en production doit être particulièrement facile à utiliser. L'appareil de mesure s'intègre dans la production de manière à ce que la mesure puisse se dérouler de manière entièrement automatique. Dans cette vidéo, vous découvrirez le nombre de points à prendre en compte lors du choix de l'appareil de mesure adéquat pour obtenir cette aptitude à la production dans le domaine de la métrologie de fabrication.

Vous avez besoin d'aide pour choisir un appareil de mesure approprié ? N'hésitez pas à nous contacter. Nous nous ferons un plaisir de vous aider.

Les 7 principaux atouts à prendre en compte avant de choisir un nouvel instrument de mesure de la production

#1 Capacité de l'instrument de mesure

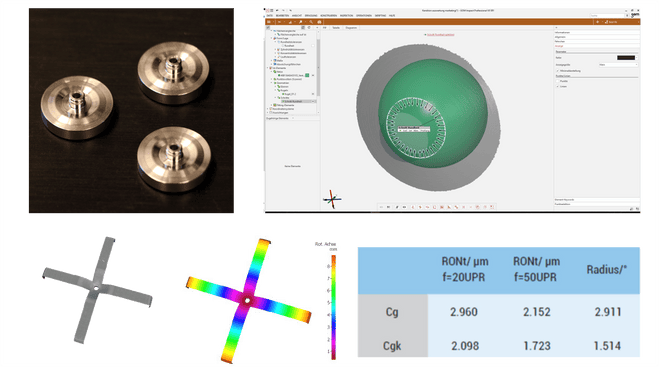

Pour s'assurer que votre instrument de mesure est capable d'effectuer des tâches de mesure de manière adéquate, il est nécessaire de vérifier la capacité de mesure et la précision de l'instrument. Celles-ci sont généralement déterminées sur la base de valeurs Cg et Cgk prédéfinies. D'autres facteurs importants sont une répétabilité élevée, la traçabilité aux normes d'étalonnage nationales et internationales, la conformité aux normes ISO mondiales et de faibles incertitudes de mesure.

Grâce à Bruker Alicona, Kendrion est en mesure de mesurer la circularité des sièges de soupapes de manière répétable et raccordée pour une étanchéité optimale.

#2 Facilité d'utilisation

Dans les environnements de production, plusieurs machines sont utilisées simultanément. Il est donc indispensable que votre système de mesure soit simple et intuitif. Les solutions à bouton unique et les procédures de mesure automatisées garantissent des mesures constantes sans influence de l'utilisateur.

Mesure dans la production: FESTO (Allemagne) utilise un porte-échantillon personnalisé pour 10 pièces avec un éclairage supplémentaire pour le processus de mesure automatisé, comme le montre le webinaire "Measurement on the Shop Floor : Rapide et sans contact".

#3 Flexibilité

Une production flexible exige des systèmes de mesure flexibles. Les responsables de la production sont de plus en plus souvent confrontés à la production de différents composants en petits lots. Ainsi, les différentes formes, types et tailles de composants fabriqués à partir de différents matériaux ou composites doivent être mesurés rapidement et de manière fiable. La technologie de mesure moderne doit s'adapter à ces conditions variables - idéalement, un seul système de mesure couvre toutes les tâches de mesure, indépendamment de la taille et de la finition de la surface.

La société canadienne Miltera, une usine de prototypage et de fabrication avancée, montre la souplesse de fonctionnement de la µCMM optique. Regardez ce clip vidéo tiré du webinaire "Measurement on the shop floor : Rapide et sans contact".

#4 Stabilité à long terme

La stabilité d'un instrument de mesure est cruciale pour garantir une grande fiabilité des processus à tout moment. Lorsque l'on mesure un composant à différents moments sur une longue période, les résultats doivent être cohérents, même en cas de variations des conditions environnementales telles que la température, les vibrations ou l'éclairage.

Element Six (UK) s'appuie sur le Bruker Alicona Cobot pour garantir des résultats de mesure fiables et reproductibles en production.

#5 Une technologie à l'épreuve du temps

Les stratégies de production modernes reposent de plus en plus sur des concepts de production intégrée. Avec l'industrie 4.0, les systèmes de production, les machines et les appareils de mesure communiquent entre eux pour permettre une planification adaptative de la production et une production autocontrôlée. Dans ce concept de production, également appelé "Smart Manufacturing", les instruments de mesure sont intégrés directement dans la production : Les capteurs de mesure reconnaissent les composants défectueux et introduisent automatiquement cette information dans la boucle de production. La production s'adapte automatiquement aux nouvelles informations et corrige l'erreur. Pour garantir une mise en œuvre à long terme de la production autocontrôlée, les équipements de mesure de la production utilisés doivent répondre à plusieurs exigences. Il s'agit notamment de mesures entièrement automatiques, de capteurs de haute précision adaptés aux environnements de production et d'interfaces permettant une connexion et une intégration aisées dans les systèmes de production existants.

Kleiner (Allemagne) exploite une production entièrement automatisée, y compris le processus de mesure avec la µCMM optique.

#6 Vitesse

Les temps de mesure et de préparation sont directement liés. Des temps de réglage courts exigent des vitesses de mesure élevées et des résultats de mesure répétables et traçables. Plus les résultats de mesure sont disponibles rapidement, plus les opérateurs peuvent réagir rapidement. Par conséquent, la vitesse de mesure est un facteur clé pour réduire les temps d'arrêt et garantir des réponses rapides et des temps d'ajustement des processus courts, ce qui contribue à une production économique et efficace sans rejet.

Mesure dans la production : Stepper (Allemagne) garantit des résultats de mesure rapides et répétables avec la µCMM optique. Ce clip vidéo est tiré du webinaire "La mesure dans l'atelier : Rapide et sans contact".

#7 Rentabilité

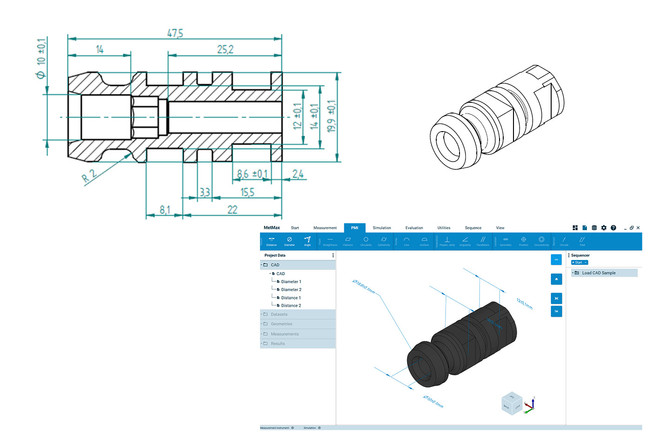

L'investissement dans un système de mesure de la production doit être rentable. Un retour sur investissement rapide, des coûts de maintenance réduits et un fonctionnement continu sans consommables font partie du calcul global. Les solutions qui augmentent l'efficacité de l'ensemble du processus de mesure sont également très demandées. Cela peut être mis en œuvre, par exemple, avec le logiciel opérateur MetMaX qui permet de planifier les mesures dès le modèle CAO du composant de référence. La définition fastidieuse et chronophage des positions de mesure sur le composant réel devient ainsi obsolète. Ceci est particulièrement intéressant si de nombreuses positions de mesure doivent être définies et enseignées.

Le logiciel MetMaX, disponible pour µCMM et InfiniteFocus G6, permet de mesurer et d'évaluer automatiquement les composants. Les utilisateurs n'ont pas besoin de connaissances spécifiques en métrologie pour effectuer des mesures robustes.

Vous souhaitez en savoir plus sur la métrologie de production en pratique ?

Assistez à 16 conférences gratuites données par des conférenciers internationaux et des experts de Bruker Alicona qui parlent de leurs expériences en matière de technologie de mesure de la production. L'accent est mis sur les tendances modernes de l'usinage, les nouveaux processus tels que la fabrication additive et les processus de production automatisés en associant la robotique, l'intelligence artificielle (IA) et la métrologie. Voici deux exemples :

Vers l'évaluation de l'incertitude avec la métrologie des coordonnées optiques

La métrologie des coordonnées est principalement utilisée pour garantir la qualité de la production. Richard Leach, professeur de métrologie à l'université de Nottingham, présente les différents types de métrologie des coordonnées et met l'accent sur la différence entre les technologies tactiles traditionnelles (contact) et les nouvelles méthodes optiques. Les aspects clés de la vérification de la précision des mesures sont l'utilisation d'étalons et le rôle que joue l'incertitude des mesures.

Précision et facilité d'utilisation de la machine à mesurer tridimensionnelle µCMM dans la production

Une grande précision de mesure et une grande facilité d'utilisation sont des "must" absolus lorsqu'il s'agit de vérifier des géométries complexes. Dans cette session, Franz Helmli, responsable R&D, présente la manière dont le système de mesure des coordonnées optiques µCMM de Bruker Alicona répond à ces exigences. L'accent est mis sur le logiciel opérateur MetMaX, conçu pour les utilisateurs n'ayant pas de connaissances particulières en métrologie. Cette session comprend également la planification des mesures en CAO, l'automatisation des mesures et les fonctionnalités de création de rapports.