Positionnement et mesure automatisés des composants dans la production

Pick & Place, c'est-à-dire une technologie de mesure 3D optique à haute résolution associée à un bras robotisé collaboratif qui permet de placer, de mesurer et de trier automatiquement les produits (ok/not ok) dans la production. La solution d'automatisation permet aux utilisateurs de mettre en place un processus d'automatisation complet en dix minutes.

Comment fonctionne le système Pick & Place ?

Les systèmes de mesure Bruker Alicona peuvent être complétés par un bras robotisé collaboratif pour prélever, placer, mesurer et trier automatiquement les composants. Le système est basé sur l'interaction entre un administrateur qui prédéfinit les processus d'automatisation, le robot collaboratif pour la manipulation et le placement des composants ainsi que la technologie de mesure 3D optique à haute résolution. La connexion possible aux systèmes de production existants, y compris l'ERP, facilite la planification adaptative de la production.

Le Pick & Place est également possible avec la µCMM optique.

Métrologie dimensionnelle en combinaison avec des robots collaboratifs

μCMM peut être étendu à une solution complète "Pick & Place" avec un bras robotique collaboratif. Dans cette configuration, le placement, la mesure et le tri automatiques des pièces peuvent être réalisés en un seul processus de mesure. Un administrateur définit les programmes de mesure correspondants (teach in) et le robot prend en charge l'assemblage du système de mesure avec les composants à tester. Après la mesure 3D et l'évaluation, les pièces peuvent être automatiquement triées en pièces O.K. / non O.K.

Exemple de mesure avec l'expert en outils d'estampage Stepper

Mesure optique 3D d'un insert d'estampage 3-up

Pour son contrôle de la qualité, l'expert en outils d'emboutissage fait confiance à la métrologie 3D optique d'Alicona depuis de nombreuses années. Stepper utilise également la nouvelle solution automatisée de MMT optique; la µCMM Pick&Place. Le système de mesure optique de coordonnées µCMM est équipé d'un bras robotisé permettant de prélever, placer, mesurer et trier automatiquement les composants. La gamme d'applications comprend la mesure des inserts d'emboutissage, des poinçons de découpe, des inserts de cintrage, des matrices de cintrage, etc.

La pièce mesurée :

Un poinçon en 3 parties pour des outils d’emboutissage utilisés pour la fabrication de connecteurs automobiles miniaturisés. Stepper fabrique plus de 2 250 connecteurs par minute et en quelques années 3 milliards de pièces ont déjà été produites.

Ce qui est contrôlé en priorité :

Les tolérances dimensionnelles, la qualité de surface et la position de la matrice d’emboutissage par rapport au contour extérieur. Trois pièces étant fabriquées simultanément à chaque étape du processus d'emboutissage, l’écart de forme sur les 3 empreintes est également contrôlé.

Les avantages de la µCMM :

Une réduction significative du temps d’acquisition et une plus grande justesse. L’un des plus grands avantages de la µCMM est lié au fait qu’il n’est plus nécessaire de mesurer toute la pièce. En effet, seules les zones les plus pertinentes sont maintenant mesurées et remises dans le système de coordonnées de la pièce. "Il nous suffit de mesurer uniquement certaines parties du contour externe ce qui réduit le temps d’acquisition de 2/3”.

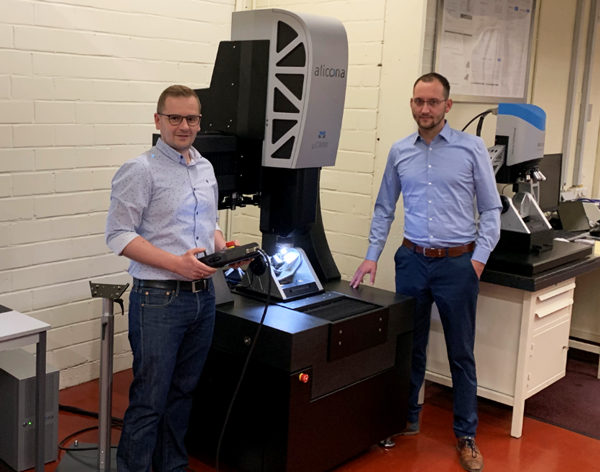

Alexander Geiger et Marcel Heisler, Responsables Ablation Laser et Découpe Haute Vitesse chez Stepper, à côté de leur nouvelle µCMM

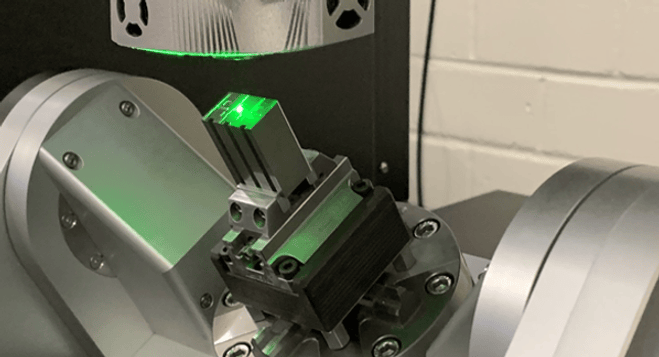

Insert d'estampage mesuré avec la µCMM Pick & Place

Quel avantage offre le sondage vertical de netteté ?

La possibilité de mesurer en optique des composants avec des flancs de plus de 90° permet à Stepper de développer de tous nouveaux types de pièces. « Jusqu’à présent nous mesurions principalement des pièces pliées et embouties. Nous pouvons désormais mesurer des contours cylindriques, tel que présents sur des poinçons et des matrices.

Comment l’automatisation est-elle mise en place ?

La µCMM peut être équipée d’un bras robot collaboratif. La solution Pick & Place permet un positionnement et un placement automatique sur le système de mesure et un tri des pièces dans les palettes conforme / non-conforme. L’apprentissage de la série de mesures se fait en seulement trois étapes et ne nécessite aucune connaissance en programmation.

dieSonne-154-380x253.jpg)