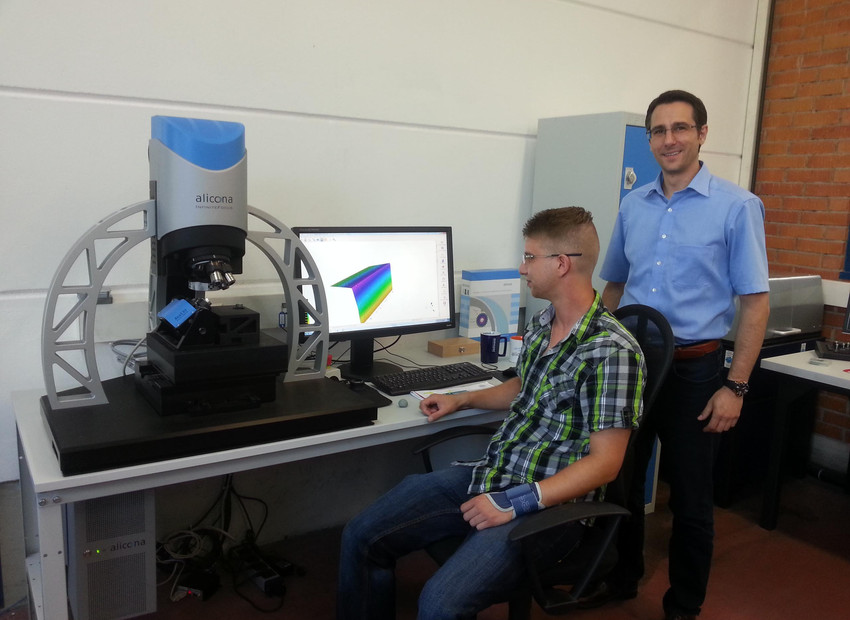

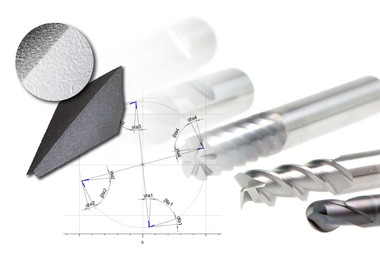

"Lorsqu'il s'agit de fabriquer des plaquettes de géométrie complexe, tout dépend de l'outil utilisé", souligne Alfred Maier, responsable de l'assurance qualité et de la gestion de la qualité et de l'environnement chez Boehlerit. "La fabrication de plaquettes est un processus coûteux et chronophage. Cela signifie que l'assurance qualité ne peut pas s'appliquer uniquement à l'outil fini", poursuit-il en décrivant la stratégie de mesure du fabricant autrichien d'outils en carbure. Le concept d'assurance qualité d'Alfred Maier commence dès le début du processus de fabrication, lors de la fabrication des moules. A l'usine de Kapfenberg en Styrie, Boehlerit s'appuie sur les systèmes de mesure optique de Bruker Alicona dans son département d'outils de pressage. Les experts de Boehlerit dans les domaines de la métallurgie, de la technologie de revêtement et de la technologie de pressage utilisent le système de mesure 3D haute résolution InfiniteFocus de Bruker Alicona en combinaison avec une unité de rotation motorisée. Cela leur permet d'optimiser le jeu entre le poinçon et la matrice et de mesurer les géométries complexes des inserts dans le cadre d'un processus répétable entièrement automatisé.

Mesure de la précision dimensionnelle et de la rugosité de surface

"Pour recevoir des outils fabriqués avec précision, les poinçons doivent eux-mêmes être précis", explique Alfred Maier. C'est pourquoi Boehlerit accorde une grande importance à la fabrication de poinçons idéaux pour plus de 6 000 types d'inserts différents dans son propre département d'outils de pressage. Les tampons idéaux sont produits en veillant à ce que le jeu entre le tampon et la matrice soit aussi faible que possible, car cela réduit l'usure. Pour ce faire, Boehlerit utilise le système InfiniteFocus pour mesurer l'alignement du tampon et de la matrice et déterminer la meilleure valeur de jeu. Le système de mesure optique à haute résolution est ensuite utilisé pour d'autres mesures. Boehlerit vérifie les étapes de post-traitement et de correction effectuées sur la pièce brute emboutie pour obtenir la précision dimensionnelle et la rugosité de surface requises.

Réduction du post-traitement et de l'affinage

Naturellement, le scénario le meilleur et le plus économique pour l'assurance qualité de Boehlerit est que peu ou pas de post-traitement ou de corrections soient nécessaires, car les étapes d'affinage telles que la rectification sont coûteuses. À cet égard, le système InfiniteFocus associé à une unité de rotation motorisée a déjà porté ses fruits pour l'entreprise. Grâce à ce système, Boehlerit a pu réduire considérablement le post-traitement et les étapes de correction ont également été rendues beaucoup plus efficaces. Cela a permis de raccourcir le temps de développement global du produit jusqu'à ce qu'il soit prêt pour la production en série. Alfred Maier explique : "Nous avions l'habitude de contrôler nos pièces brutes pressées à l'aide d'appareils de mesure tactiles. Ceux-ci ont rapidement atteint leurs limites, en particulier lorsqu'il s'agissait de mesurer des géométries complexes. Les inserts que nous fabriquons aujourd'hui n'ont plus d'arêtes droites. Les géométries actuelles avec des contre-dépouilles ne peuvent tout simplement pas être cartographiées avec des méthodes tactiles."

Des temps de développement réduits de plus d'un tiers

M. Meier décrit les améliorations apportées par la métrologie optique : "Avec InfiniteFocus, nous sommes en mesure de fabriquer des géométries complexes avec beaucoup plus de précision et de réduire le nombre de rectifications nécessaires. Par exemple, nous avons pu réduire considérablement les bavures". Gerhard Melcher, responsable du segment tournage et fraisage et du marketing chez Boehlerit, exprime ces progrès en termes de chiffres : "Nous avions des temps de développement de produits allant jusqu'à un an et demi. Grâce à InfiniteFocus, nous avons pu réduire les cycles de développement de plus d'un tiers. Aujourd'hui, malgré la complexité croissante des géométries d'arêtes, nos outils d'usinage sont prêts à être lancés en moins de 10 mois."

Toutes les géométries d'arêtes pertinentes en un seul cycle de mesure

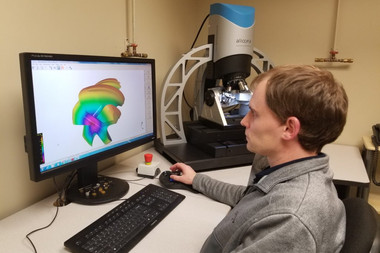

À mesure que les géométries des arêtes deviennent plus complexes, les systèmes d'assurance qualité et de mesure sont soumis à des exigences de plus en plus strictes. Cela se traduit par une pression énorme sur les responsables de l'assurance qualité. "On attend de nous que nous travaillions rapidement et que nous ne fassions pas attendre la production. En même temps, les mesures doivent être précises, valides et reproductibles", explique Alfred Maier. Avec Bruker Alicona, Boehlerit a trouvé le partenaire idéal pour répondre à ces exigences. Le département d'assurance qualité bénéficie grandement de l'unité de rotation motorisée entièrement automatique. Markus Peihser, technicien de mesure chez Boehlerit, décrit les avantages : "L'unité de rotation me permet de mesurer automatiquement toutes les géométries et tous les paramètres d'arête pertinents en un seul cycle de mesure. Je n'ai pas besoin de repositionner la pièce dans la pince".

Haute répétabilité des mesures

L'assurance qualité bénéficie également des capacités du système à importer des ensembles de données externes. Celles-ci permettent de mesurer automatiquement les dimensions. En outre, les écarts sont également affichés sous forme de graphiques. "Les sous-dimensions et les surdimensions sont également visualisées à l'aide d'un code couleur. Ainsi, nous nous rendons compte des défauts beaucoup plus rapidement, nous évitons les corrections fastidieuses et nous accélérons le processus dans son ensemble", souligne M. Peihser. La haute répétabilité des mesures de l'InfiniteFocus est devenue un autre facteur important pour Boehlerit afin d'améliorer l'efficacité. Gerhard Melcher, responsable marketing : "Nous sommes également un fournisseur et un partenaire de développement pour d'autres fabricants d'outils. Nos clients exigent une documentation complète et la répétabilité des mesures. Que vous mesuriez aujourd'hui ou demain, les résultats doivent être identiques."

Boehlerit utilise les systèmes Bruker Alicona pour effectuer les mesures suivantes :

- Mesure du jeu entre le poinçon et la matrice

- Mesure 3D de la géométrie des pièces brutes pressées

- Vérification numérique des processus correctifs et du post-traitement tels que la rectification

- Mesure automatique des écarts de forme

- Mesure de la forme complète de la géométrie des inserts avec la technologie Real3D