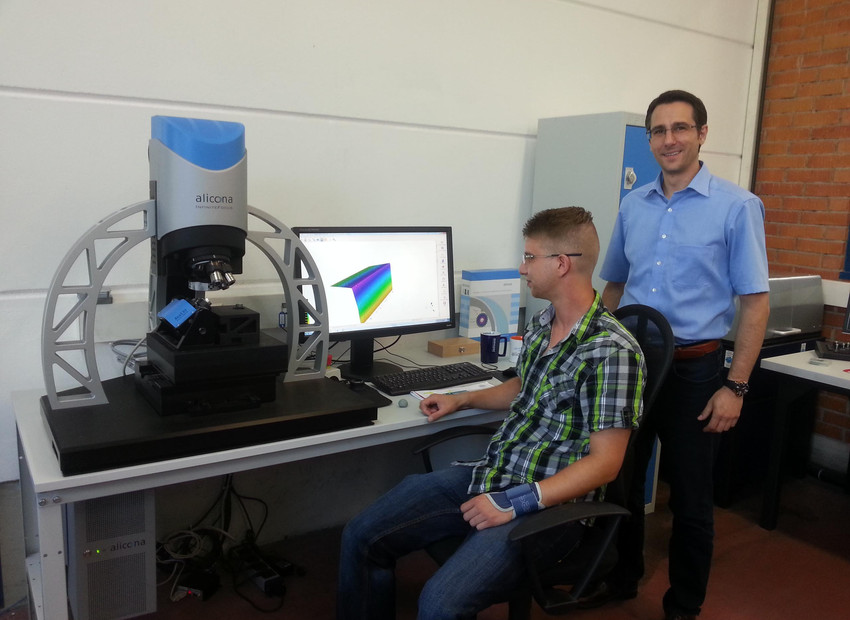

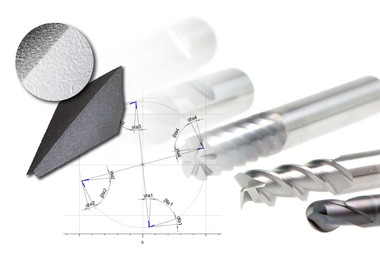

"Wenn ich eine komplexe Wendeplattengeometrie zu fertigen habe, muss auch mein Werkzeug stimmen!", bringt es Alfred Maier, Leiter der Qualitätssicherung und Qualitäts- & Umweltmanagement beim österreichischen Hartmetallexperten Boehlerit auf den Punkt. "Die Fertigung von Wendeplatten ist ein langwieriger, teurer Prozess. Da kann Qualitätssicherung nicht erst beim gefertigten Werkzeug beginnen", erläutert er die Messstrategie des österreichischen Entwickler und Produzenten von Schneidstoffen aus Hartmetall. Für Maier startet Qualitätssicherung bereits am Beginn des Fertigungsprozesses, nämlich im Formenbau. Im steirischen Standort Kapfenberg vertraut man im hauseigenen Presswerkzeugbau auf 3D Messtechnik von Alicona. Die Boehlerit-Experten aus den Bereichen Metallurgie, Beschichtungstechnologie und Presstechnologie nutzen das hochauflösende 3D Messgerät InfiniteFocus in Kombination mit einer motorisierten Rotationseinheit, um u.a. das Spaltmaß zwischen Stempel und Matrize zu optimieren und die komplexen Geometrien von Wendeschneidplatten vollautomatisch und wiederholgenau zu messen.

Mit optischer Messung Maßgenauigkeit und Oberflächengüte am Rohteil verifizieren

"Ein genauer Stempel produziert die maßlich richtigen Werkzeuge beim Pressen", erklärt Alfred Maier. Für einen idealen Stempel gilt: Je kleiner das Spaltmaß zwischen Stempel und Matrize, desto geringer der Verschleiß. Die Messtechniker bei Boehlerit messen mit Alicona die zueinander ausgerichteten Stempel und Matrize und definieren so das optimale Spaltmaß für einen genauen Stempel.

Im weiteren Prozess misst Boehlerit die gepressten Rohteile und verifiziert das Ergebnis der Nacharbeiten und Korrekturen am gepressten Bauteil, bis das Rohteil die geforderte Maßgenauigkeit und Oberflächengüte erreicht hat. "Je weniger Nachbearbeitung und Korrekturen durchgeführt werden müssen, desto besser und wirtschaftlicher, denn "Nachbearbeitung durch beispielsweise Schleifen ist teuer", wie es aus der Qualitätssicherung des Werkzeugherstellers heißt. Bei Boehlerit hat sich die Anschaffung von InfiniteFocus in Kombination mit der motorisierten Rotationseinheit bereits bezahlt gemacht. Seit mit Alicona gemessen wird, verzeichnet das Unternehmen deutlich weniger Nacharbeit und wesentlich effizientere Korrekturprozesse, bis das Rohteil den maßlichen Toleranzen entspricht und der Start für die Serienfertigung erfolgen kann. Gerhard Melcher, Leitung Segment Drehen und Fräsen/ Leitung Marketing bei Boehlerit, beschreibt die Fortschritte in der Fertigungspraxis: "Mit InfiniteFocus haben wir die Entwicklungszyklen sowohl beim Presswerkzeug als auch beim Produktrohling um mehr als ein Drittel verkürzt. Heute bringen wir unsere Zerspanungswerkzeuge in weniger als 10 Monaten auf den Markt – und das bei steigender Komplexität der Kantengeometrien!"

Alle relevanten Kantengeometrien in nur einer Messung

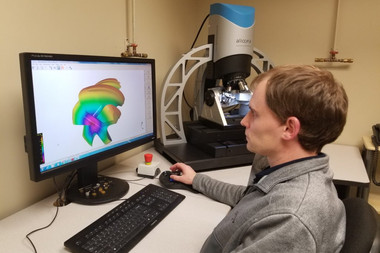

Je komplexer die Kantengeometrien von Werkzeugen sind, desto höher werden die Anforderungen an die Qualitätssicherung und Messtechnik. Typischerweise steht die Qualitätssicherung unter enormem Druck: "Wir müssen schnell sein, da die Produktion wartet. Gleichzeitig sollen die Messungen genau, aussagekräftig und reproduzierbar sein", so Maier. Bei Boehlerit hat man mit der 3D Messtechnik von Alicona hier den idealen Partner gefunden. Die Anwender in der Qualitätssicherung profitieren vor allem von der Real3D Technologie bzw. der vollautomatischen, motorisierten Dreh- und Schwenkeinheit, die gemeinsam mit InfiniteFocus erworben wurde. "Ich kann sämtliche für mich relevanten Geometrien und Kantenparameter automatisch und in nur einem Messdurchlauf messen, ohne das Bauteil immer wieder neu einspannen zu müssen. Dabei erreiche ich auch Geometrien, die taktil nicht mehr zu messen sind", beschreibt Messtechniker Markus Peihser. Er ist auch angetan von den zahlreichen Importmöglichkeiten, die u.a. einen automatischen Abgleich der Bemaßung ermöglichen. Die Unterschiede zwischen Konstruktionszeichnungen und gepresster Wendeschneidplatte werden auch grafisch erfasst: "Unter- und Übermaß sind farblich visualisiert, womit wir zu hohe Abweichungen sofort erkennen. Dadurch werden wir viel früher auf Fehler aufmerksam, ersparen uns mühsame Korrekturen und erhöhen die Geschwindigkeit im ganzen Prozess", erklärt Peihser.

Umfassende Dokumentation und Reproduzierbarkeit der Messungen

Auch die hohe Wiederholgenauigkeit ist für Boehlerit ein Mittel zur Effizienzsteigerung geworden. Marketingleiter Gerhard Melcher führt aus: "Unsere Kunden verlangen umfassende Dokumentation und Reproduzierbarkeit der Messungen. Da gibt es keinen Spielraum in der Qualitätssicherung. Das lässt sich mit InfiniteFocus mühelos umsetzen." Der Leiter der Qualitätssicherung weiter: "Auch unsere Kunden haben InfiniteFocus teilweise im Einsatz und nutzen damit dieselbe Messtechnologie in ihrer Eingangskontrolle und Qualitätssicherung wie wir. Das sind dann optimale Voraussetzungen - man spricht dieselbe Sprache und arbeitet mit denselben Werten. Das beschleunigt den Abstimmungsprozess nach der Erstbemusterung signifikant."

Boehlerit setzt Alicona in der Qualitätssicherung für folgende Messungen ein:

- Messung des Spaltmaßes zwischen Stempel und Matrize

- 3D Geometriemessung von gepressten Rohteilen

- Numerische Verifizierung von Korrekturprozessen und Nacharbeit wie Schleifen

- Automatische Messung von Formabweichungen zu CAD Datensatz

- Vollständige 3D Geometriemessung von Wendeplatten mit Real3D Technologie

- Form- und Rauheitsmessung von Werkzeugen