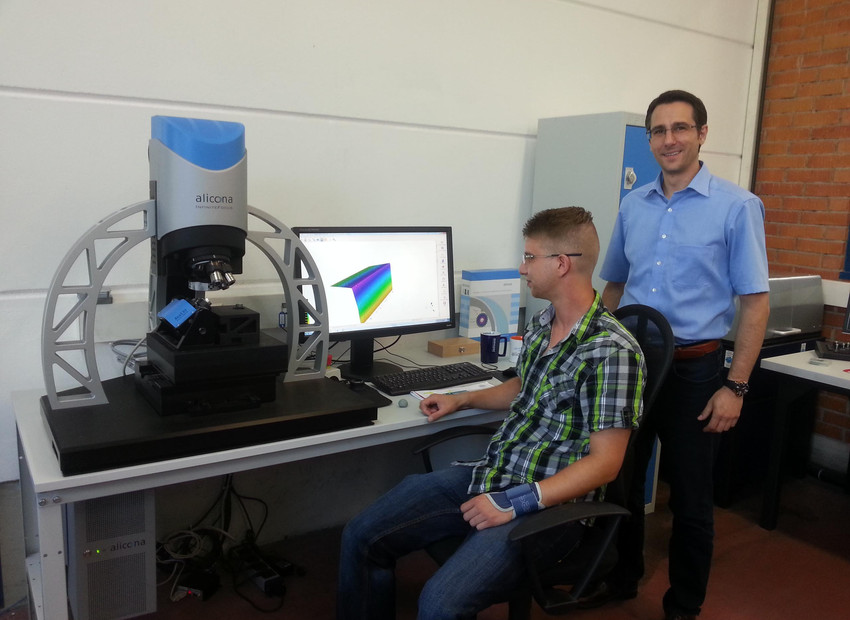

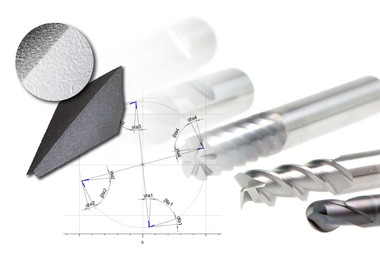

"Quando si tratta di produrre geometrie complesse di inserti, tutto dipende dall'utensile giusto", sottolinea Alfred Maier, responsabile dell'Assicurazione Qualità e della Gestione Qualità e Ambiente di Boehlerit. "La produzione di inserti è un processo che richiede costi e tempi elevati. Ciò significa che la garanzia di qualità non può essere applicata solo all'utensile finito", continua, descrivendo la strategia di misurazione del produttore austriaco di utensili in metallo duro. Il concetto di assicurazione della qualità di Alfred Maier parte dall'inizio del processo produttivo, dalla costruzione degli stampi. Nello stabilimento di Kapfenberg, in Stiria, Boehlerit si affida ai sistemi di misura ottici di Bruker Alicona nel reparto stampi. Gli esperti Boehlerit nei settori della metallurgia, della tecnologia di rivestimento e della tecnologia di pressatura utilizzano il sistema di misura 3D ad alta risoluzione InfiniteFocus di Bruker Alicona in combinazione con un'unità di rotazione motorizzata. Ciò consente di ottimizzare il gioco tra stampo e matrice e di misurare le complesse geometrie degli inserti in un processo ripetibile completamente automatizzato.

Misurazione della precisione dimensionale e della rugosità superficiale

"Per ricevere utensili fabbricati con precisione, gli stampi devono essere essi stessi precisi", spiega Alfred Maier. Per questo motivo, Boehlerit pone molta enfasi sulla produzione di stampi ideali per oltre 6000 tipi diversi di inserti nel proprio reparto di stampaggio. I timbri ideali vengono prodotti assicurando che il gioco tra timbro e matrice sia il più piccolo possibile, in modo da ridurre l'usura. A tal fine, Boehlerit utilizza il sistema InfiniteFocus per misurare il timbro e la matrice allineati, determinando il valore migliore del gioco. Il sistema di misura ottico ad alta risoluzione viene poi utilizzato per ulteriori misurazioni. Boehlerit verifica le fasi di post-elaborazione e correzione eseguite sul pezzo grezzo stampato per ottenere la precisione dimensionale e la rugosità superficiale richieste.

Riduzione della post-elaborazione e della raffinazione

Naturalmente, lo scenario migliore e più economico per l'assicurazione della qualità di Boehlerit è quello di ridurre al minimo le post-elaborazioni e le correzioni, poiché le fasi di affinamento come la rettifica sono costose. In questo senso, il sistema InfiniteFocus combinato con un'unità di rotazione motorizzata ha già dato i suoi frutti. Grazie al sistema, Boehlerit è riuscita a ridurre notevolmente la post-elaborazione e anche le fasi di correzione sono state rese molto più efficienti. Questo ha accorciato il tempo complessivo di sviluppo del prodotto per renderlo pronto per la produzione in serie. Alfred Maier spiega: "Prima ispezionavamo i nostri pezzi grezzi pressati con dispositivi di misurazione tattile. Questi hanno raggiunto rapidamente i loro limiti, soprattutto quando si trattava di misurare geometrie complesse. Gli inserti che produciamo oggi non hanno più bordi dritti. Oggi le geometrie con sottosquadri non possono essere mappate con i metodi tattili".

Tempi di sviluppo ridotti di oltre un terzo

Meier descrive i miglioramenti ottenuti con la metrologia ottica: "Con InfiniteFocus, siamo in grado di produrre geometrie complesse in modo molto più accurato e di richiedere meno rettifiche. Ad esempio, siamo riusciti a ridurre in modo significativo le bave". Gerhard Melcher, responsabile del segmento tornitura e fresatura e responsabile marketing di Boehlerit, esprime questi progressi in termini di numeri: "Prima avevamo tempi di sviluppo dei prodotti fino a 1,5 anni. Grazie a InfiniteFocus, siamo riusciti a ridurre i cicli di sviluppo di oltre un terzo. Oggi, nonostante la crescente complessità delle geometrie dei bordi, i nostri utensili di lavorazione sono pronti per il lancio in meno di 10 mesi".

Tutte le geometrie dei bordi rilevanti in un unico ciclo di misura

Con l'aumento della complessità delle geometrie dei bordi, i sistemi di misura e garanzia della qualità sono soggetti a requisiti sempre più stringenti. Ciò si traduce in un'enorme pressione sui responsabili dell'assicurazione qualità. "Ci si aspetta che lavoriamo velocemente e che non facciamo aspettare la produzione. Allo stesso tempo, le misure devono essere precise, valide e ripetibili", spiega Alfred Maier. Con Bruker Alicona, Boehlerit ha trovato il partner ideale per soddisfare questi requisiti. Il reparto di controllo qualità trae grande vantaggio dall'unità di rotazione motorizzata completamente automatica. Markus Peihser, tecnico di misura presso Boehlerit, ne descrive i vantaggi: "L'unità di rotazione mi permette di misurare automaticamente tutte le geometrie e i parametri dei bordi in un solo ciclo di misura. Non ho bisogno di riposizionare il pezzo nella presa".

Elevata ripetibilità delle misure

Un'altra caratteristica di cui beneficia il controllo qualità è la capacità del sistema di importare set di dati esterni. Queste permettono di misurare automaticamente le dimensioni. Inoltre, le deviazioni vengono visualizzate graficamente. "Le sottodimensioni e le sovradimensioni sono visualizzate anche con un codice colore. Di conseguenza, ci rendiamo conto dei difetti molto più rapidamente, evitiamo correzioni che richiedono tempo e acceleriamo il processo nel suo complesso", sottolinea Peihser. L'elevata ripetibilità delle misure di InfiniteFocus è diventata un altro fattore importante per Boehlerit per aumentare l'efficienza. Gerhard Melcher, responsabile marketing: "Siamo anche un fornitore e un partner di sviluppo per altri produttori di utensili. I nostri clienti richiedono un'ampia documentazione e la ripetibilità delle misure. Indipendentemente dal fatto che si misuri oggi o domani, i risultati delle misure devono essere gli stessi".

Boehlerit utilizza i sistemi Bruker Alicona per eseguire le seguenti misure:

- Misurazione del gioco tra stampo e matrice

- Misurazione 3D della geometria dei pezzi grezzi stampati

- Verifica numerica dei processi correttivi e di post-lavorazione come la rettifica

- Misura automatica delle deviazioni di forma

- Misura della forma completa della geometria degli inserti con tecnologia Real3D