Solution de mesure efficace et rapide à mettre en œuvre

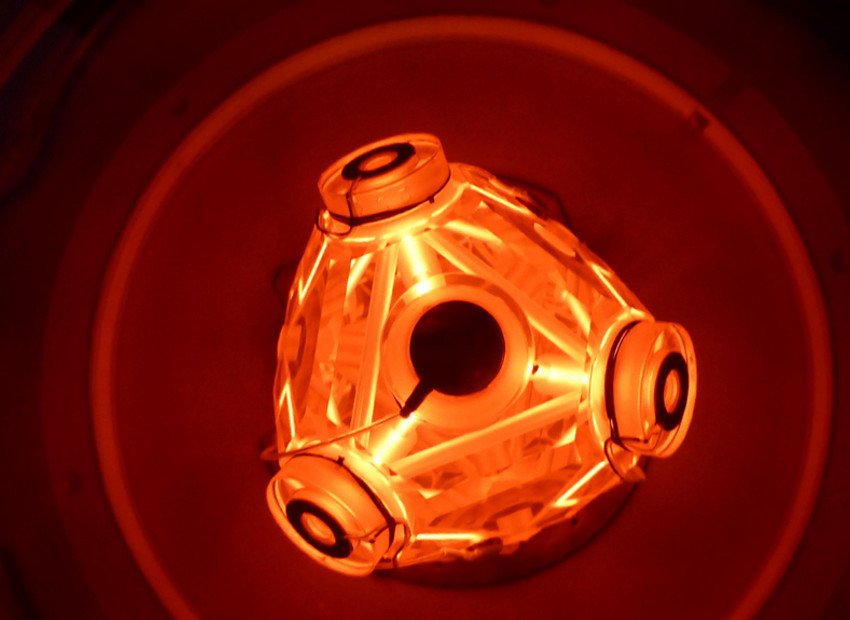

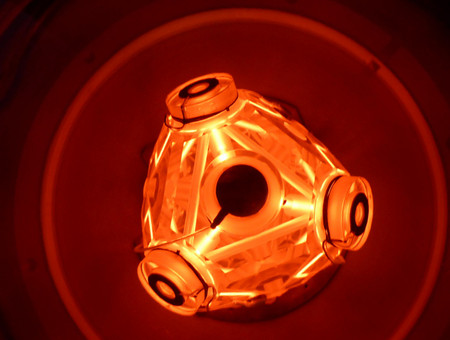

Reconnu mondialement pour ses solutions électroniques industrielles, Thales dispose au sein de la division Avionique d'une entité spécialisée dans la Navigation, implantée sur plusieurs sites industriels, dont La Brelandière à Châtellerault (France - Vienne 86). Ce site produit des systèmes inertiels pour l'industrie aéronautique, véritable marque de fabrique de Thales. Ces systèmes, basés sur des capteurs en vitrocéramique appelés "gyrolasers", permettent de connaître la position de l'avion sans l'aide des satellites GPS.

François Cuvillier

Responsable de la ligne de produits Gyrolaser pour l'industrialisation chez Thales AVS

En mesurant la dimension, la position, la forme et la rugosité avec un seul système, Focus-Variation comble le fossé entre les systèmes de mesure de coordonnées 3D (MMT) et les profileurs conventionnels.

LIRE L'INTÉGRALITÉ DE LA SUCCESS STORY

Mesure des dimensions, de la position, de la forme et de la rugosité à l'aide d'un seul système

Les composants du "gyrolaser" sont fabriqués par usinage de haute précision dans un bloc de matériau en vitrocéramique. Cette vitrocéramique de haute qualité (identique à celle utilisée pour fabriquer les miroirs des grands télescopes) est peu sensible aux variations thermiques et permet d'atteindre des niveaux de rugosité < 1 nm rms après super-polissage.

Pour atteindre ces niveaux de rugosité, de nombreuses étapes d'affinage sont nécessaires après l'usinage du "gyrolaser". L'une des étapes clés du processus consiste à éliminer les SSD* résultant du processus d'usinage par une attaque chimique sur les pièces [*SSD : Sub-Surface Damage, sont des microfissures présentes sur la surface et invisibles au profileur de contact. Ces microfissures sont générées par la friction des outils diamantés sur la vitrocéramique].

Afin de contrôler correctement le processus de gravure chimique et la quantité de matière enlevée, il est nécessaire de connaître précisément la rugosité des pièces après l'usinage et avant la gravure chimique. Après avoir évalué les différentes technologies disponibles, Thales a choisi Bruker Alicona comme la seule société capable d'offrir une solution à la fois efficace et rapide à mettre en œuvre. En mesurant la forme, la taille, la position et la rugosité avec un seul système, Focus-Variation comble le fossé entre les systèmes de mesure de coordonnées 3D (CMM) et les profileurs conventionnels.

Le succès de Thales avec la solution Bruker Alicona

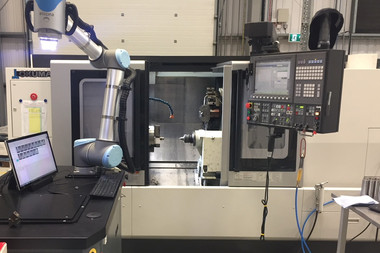

Série Cobot

Capteur de mesure optique et robot collaboratif

- Vérification de la qualité de surface et de la précision dimensionnelle de petites caractéristiques sur des composants de grande taille dans des environnements de production existants

- Apprentissage facile des séries de mesures : aucune connaissance préalable de la métrologie n'est nécessaire

- Grande mobilité et flexibilité : Mesure des composants directement dans la machine-outil