"Quatre caractéristiques déterminent la durée de vie et le résultat de l'usinage des outils de coupe modernes. Il s'agit du matériau du substrat, du revêtement, de la macro et de la micro géométrie". Matthew S. Osburn, vice-président et directeur technique du fabricant américain IMCO Carbide Tool Inc. sait de quoi il parle. Spécialisé dans le développement de fraises à goujures multiples, il connaît également l'importance de la bonne technologie de mesure : "L'arête de coupe est la pièce d'usure d'une fraise". IMCO considère que la micro géométrie est si importante qu'elle a souhaité un système conçu uniquement pour ce type de mesures. Récemment, le fournisseur d'outils de coupe en carbure a remplacé son "dispositif obsolète" par un système de mesure amélioré et très précis. Osburn poursuit : "Nous sommes connus pour notre niveau élevé d'activités de recherche et de développement, et une vérification fiable de la préparation des arêtes est d'une importance capitale. Les critères les plus importants pour l'évaluation des systèmes de mesure appropriés étaient pour nous la précision et la répétabilité des mesures".

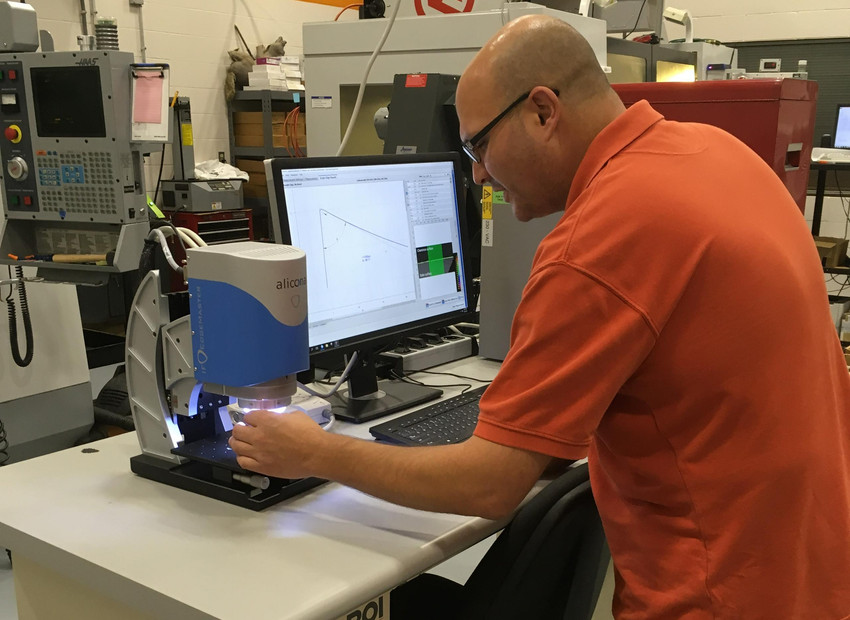

Les systèmes EdgeMaster sont utilisés aussi bien pour le développement de prototypes que pour la production.

En fin de compte, la décision d'investir dans un système de mesure Bruker Alicona pour le développement de prototypes a été facile à prendre. "J'ai la plus grande confiance dans les valeurs de mesure fournies par l'EdgeMaster ", déclare Osburn. Cependant, la précision n'est qu'un des avantages que le vice-président d'IMCO voit dans le système Bruker Alicona. "Nous mesurions principalement les tailles des rayons des fraises à arêtes avec notre ancien système. Avec l'EdgeMaster et sa facilité d'utilisation, nous mesurons maintenant couramment beaucoup plus d'attributs qu'auparavant, et nous le faisons plus rapidement et avec plus de confiance dans les résultats de mesure."

En conclusion, Bruker Alicona a non seulement répondu à toutes les attentes en termes de précision, de répétabilité et de fiabilité des mesures, mais les a même dépassées. Peu de temps après l'investissement dans son centre de R&D, la direction a été tellement impressionnée par la facilité d'utilisation et la robustesse du système de mesure optique qu'un deuxième EdgeMaster est maintenant utilisé en production.

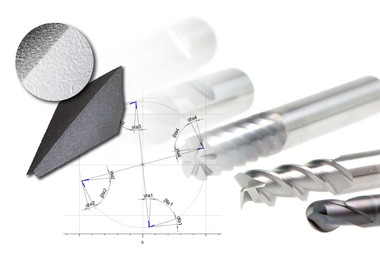

Mesure de l'écaillage et de l'état de surface sur la surface de l'ébauche

La conception de l'outil d'IMCO offre "des résultats de productivité supérieurs pour les opérations très petites ou très grandes", comme l'indique le fournisseur. "L'augmentation de la productivité est due à l'augmentation du débit des copeaux et à l'élimination du tassement des copeaux. Les clients d'IMCO font également état de taux d'enlèvement de métal plus élevés et de changements d'outils moins fréquents. Toutes ces caractéristiques peuvent être attribuées à l'engagement du fournisseur envers les quatre piliers d'un outil de coupe moderne, l'un d'entre eux étant la micro géométrie, vérifiée par des mesures à haute résolution avec le système EdgeMaster de Bruker Alicona. Des paramètres tels que la précision de la forme et du contour, l'angle de coupe, les contre-dépouilles, l'écaillage et la rugosité de la surface du copeau sont déterminants pour la qualité de l'arête de coupe et donc de la pièce usinée. IMCO propose des fraises comportant jusqu'à treize goujures qui permettent d'obtenir des états de surface supérieurs à la moyenne, même avec des matériaux difficiles à usiner. Le développement et les essais ont lieu dans le centre interne de recherche et de développement, où IMCO peut meuler, affûter, inspecter et usiner des prototypes d'outils de coupe. L'EdgeMaster est également utilisé pour mesurer les états de surface de la goujure à différents paramètres de rectification afin d'optimiser l'intégrité de la surface. Osburn explique plus en détail : "Tous les outils en développement de prototype sont mesurés et documentés avec Bruker Alicona. Nous usinons ensuite avec ces outils, en enregistrant méticuleusement nos résultats d'usinage. Ce processus nous permet de corriger rapidement la géométrie de l'outil si nécessaire. L'EdgeMaster nous aide à développer les outils de coupe les plus performants du marché".

"Les recherches intensives sont désormais appliquées à l'environnement de production"

Un autre aspect important du prototypage est l'utilisation d'un système de mesure flexible qui permet des mesures très précises sur différentes formes, types et tailles d'outils. IMCO doit mesurer une grande variété de tailles et d'angles d'hélice. Selon M. Osburn, il est "facile de couvrir cette grande variété d'outils avec le EdgeMaster". Il considère la bonne technologie de mesure comme l'un des facteurs décisifs pour assurer un flux régulier de nouveaux produits et pour améliorer les outils déjà proposés. "Focus-Variation est essentiel à notre succès continu", déclare-t-il. Avec l'utilisation d'un deuxième EdgeMaster, les recherches intensives sont maintenant appliquées à l'environnement de production.

La simplicité d'utilisation est tout aussi importante que la précision des mesures

La précision, la répétabilité et la robustesse de la technologie Focus-Variation, combinées à la facilité d'utilisation du système EdgeMaster, ont conduit à la décision d'acheter un appareil supplémentaire pour la fabrication. "Notre centre de recherche et développement élabore des spécifications précises pour le traitement des arêtes de nos outils de coupe haute performance. Une fois que les outils nouvellement développés sont mis en production, il est tout à fait logique d'utiliser la même technologie de mesure que celle appliquée dans la recherche", explique M. Osburn. "En production, l'EdgeMaster est utilisé pour vérifier que le traitement d'arête précis développé en R&D est appliqué aux outils destinés à nos clients". Il est particulièrement enthousiaste quant à la facilité d'utilisation. "Le système fonctionne si bien et est si facile à apprendre que nous avons commencé à former le personnel dans l'atelier. Les opérateurs adorent le nouveau EdgeMaster, il est si facile à apprendre et à utiliser", explique M. Osburn. Il est convaincu que "dans l'atelier, la simplicité d'utilisation est tout aussi importante que la précision des mesures. Bruker Alicona l'a compris à 100 %.

Réduction de 75 % du temps nécessaire pour prendre des mesures dans l'atelier

Une série d'outils de serrage pour une fixation facile, des commandes conviviales et des solutions à bouton unique pour effectuer les mesures créent ce guidage simple de l'utilisateur. Des mesures à haute résolution, même en cas de vibrations, de lumière parasite ou de fluctuations de température, complètent l'aptitude à la production du système. Selon M. Osburn, IMCO bénéficie également d'un avantage pour la recherche et le développement grâce aux mesures effectuées en production. "Le fait que nous puissions stocker toutes les mesures pour les consulter ultérieurement constitue un avantage supplémentaire pour nos recherches", explique-t-il. Selon lui, le EdgeMaster permet aux clients d'IMCO d'obtenir systématiquement des fraiseuses en bout présentant une micro géométrie optimale. Le Dr Osburn parle du retour sur investissement obtenu jusqu'à présent : "La technologie Bruker Alicona est unique. Nous avons constaté une réduction de 75 % du temps nécessaire pour effectuer des relevés dans l'usine. La majeure partie de ce gain de temps est attribuée à la facilité d'utilisation du système de mesure".