Festo est un groupe international avec plus de 250 filiales dans 61 pays. Fondée en 1925, l’entreprise familiale s’est développée et emploie aujourd’hui plus de 21 000 personnes. Elle définit les nouvelles normes dans le domaine de l’automatisation.

Le site de Hassel, en Allemagne, disposait d’un contrôle qualité de base pour des composants divers. Toutefois, le processus de contrôle était laborieux, car il fallait utiliser différents systèmes de mesure pour garantir la qualité. Il fallait par exemple utiliser des microscopes de mesure optiques pour séparer les formes, puis un système de mesure de coordonnées tactiles pour déterminer les distances (mesures de hauteur). De plus, il n’était pas possible de mesurer la séparation des formes en continu avec les systèmes existants.

« Le processus de mesure était non seulement long et coûteux, mais il ne permettait pas non plus d’atteindre la précision souhaitée pour respecter nos normes de qualité élevées », explique Horst Lang, Head of Global Operative Production Quality. L’optimisation du processus de contrôle a donc été la priorité. Les principaux défis étaient de rassembler les différents systèmes de mesure en un seul système et d’effectuer les mesurer indépendamment du temps et des personnes. La mise en œuvre du système de mesure InfiniteFocus de Bruker Alicona a permis de répondre à ces exigences.

L’importance de la flexibilité et de la précision

La technique de mesure nécessite autant de flexibilité que la production. Avec ses options d’automatisation incluses, l’InfiniteFocus est la solution idéale pour mesurer rapidement et avec fiabilité des formes, tailles et types de composants divers qui sont souvent composés de matériaux différents. Le spectre des surfaces et des matériaux mesurables est presque illimité. Et ce n’est pas tout : Les opérateurs peuvent mesurer des composants au niveau microscopique avec précision grâce à un capteur multifonction unique, haute résolution, raccordé et hautement répétable.

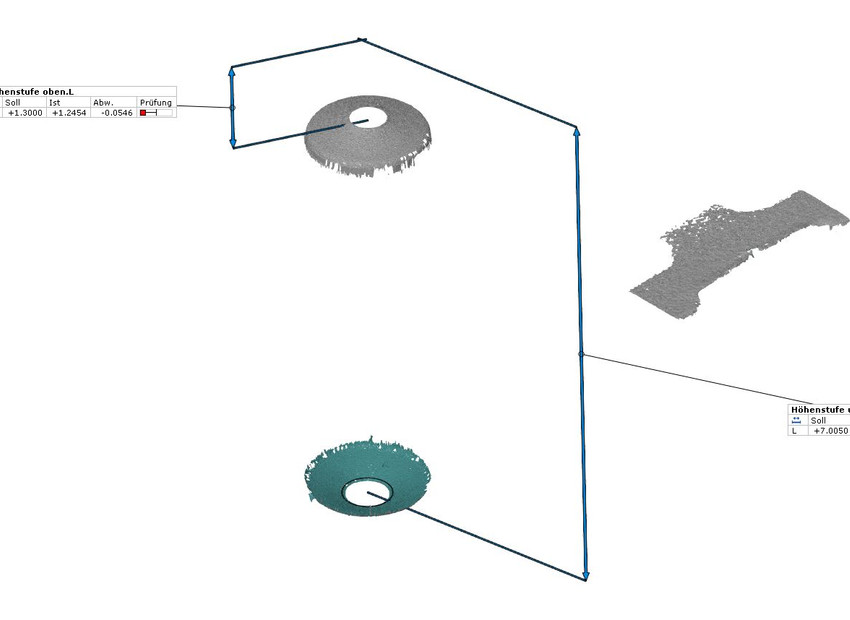

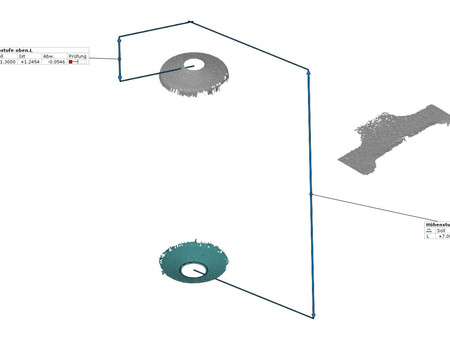

Par exemple, lors de la mesure d’une plaque magnétique, utilisée comme chez Festo dans la commande pneumatique et électrique pour les techniques de transmission, les résultats doivent être précis et disponibles rapidement et facilement. Avec l’InfiniteFocus, jusqu’à 500 millions de points de mesure offrent une mesure précise et détaillée avec des tolérances dans la plage des μm et sous-μm sur de grandes distances de travail. La haute densité de points de mesure de la variation focale permet également une haute résolution latérale et verticale constante sur une gros volume de mesure.

L’exactitude de la représentation et de l’illustration des pièces mesurées est indispensable pour Horst Lang. La traçabilité des résultats est la base de la mise en œuvre de tels systèmes. Pour Feston il s’agit de satisfaire des exigences spéciales afin de mettre en œuvre la mesure la plus automatisée possible. Par exemple, en plus des structures de la surface, plusieurs dimensions géométriques doivent être mesurées avec un système de mesure, notamment la précision de la forme, la rondeur et les coordonnées des perçages. La difficulté réside dans la précision et dans les formes partiellement géométriques comme les rayons et les tracés des bords. « Ici encore, l’InfiniteFocus obtient des résultats de mesure excellents », se réjouit Horst Lang.

L’automatisation au diapason de l’optimisation des processus

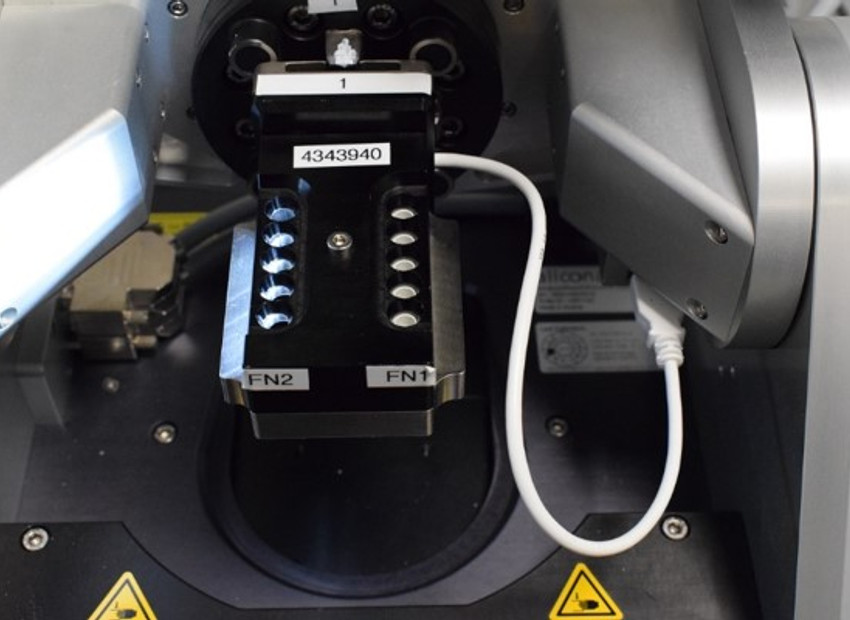

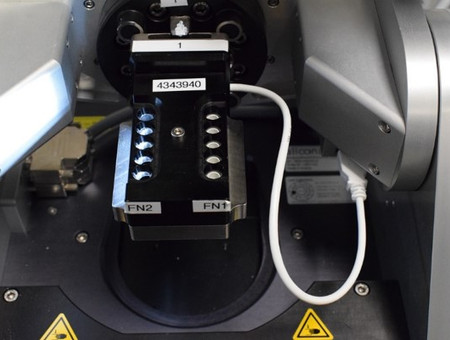

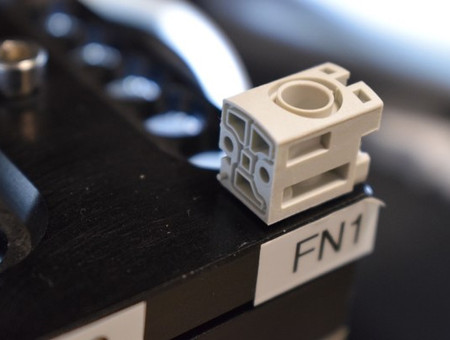

Pour répondre aux exigences de Festo, le système de mesure InfiniteFocus a été équipé d’une unité motorisée rotative (AdvancedReal3D RotationUnit). Un porte-échantillon avec éclairage supplémentaire développé par Bruker Alicona permet l’enregistrement de 10 composants qui peuvent être mesurés en un seul processus. Ce qui permet d’éviter de perdre du temps à serrer et à desserrer les différents composants.

« Il était également important pour nous de pouvoir mesurer des composants avec des géométries et des formes différentes, divers matériaux et des dimensions variées », précise Horst Lang. Divers paramètres sont vérifiés avec un système. Ce porte-échantillon peut également fixer des pièces pour reproduire toutes les mesures.

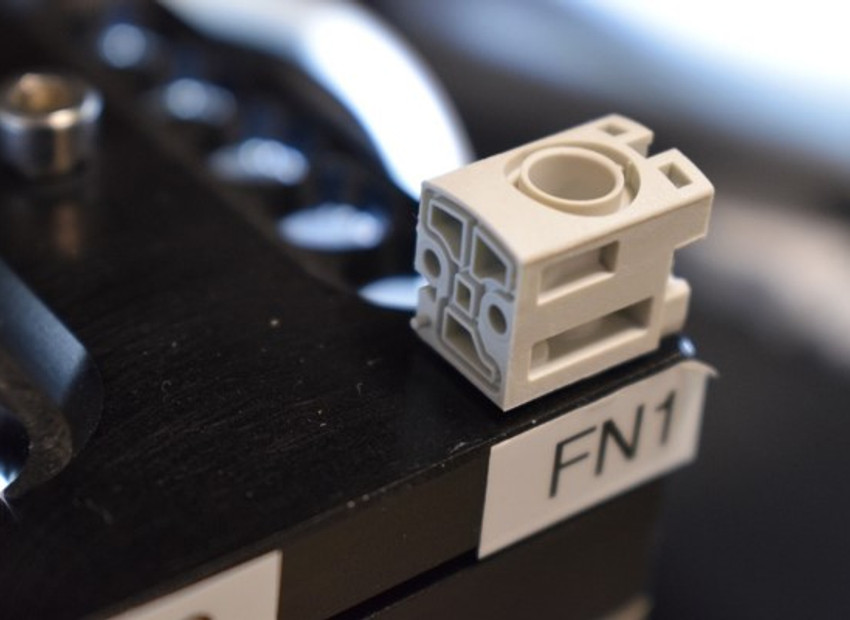

En plus de la mesure des plaques magnétiques, le système permet d’autres applications comme la mise en place de Swivel Joints (butées orientables), de composants en plastique moulés par injection ou de boîtiers.

L’InfiniteFocus avec unité de rotation AdvancedReal3D RotationUnit permet d’effectuer une grande diversité de tâches de mesures, par ex. différentes mesures de hauteur et de rugosité sur les sièges de soupape.

Horst Lang est particulièrement satisfait du processus de mesure qui s’effectue entièrement automatiquement et indépendamment de l’utilisateur à l’aide du logiciel « AutomationManager ». « Notre personnel sera formé pendant environ 1 journée à l’utilisation du système avec le logiciel et pourra ensuite réaliser des mesures en toute autonomie. »

Pour démarrer la mesure, il suffit de scanner un code barre. Selon le code barre scannée, le système choisit automatiquement le programme de mesure à utiliser et remplit les mots-clés. L’AutomationManager associe la prise de données et l’évaluation automatique de celles-ci.

Les ensembles de données et les paramètres sont visibles sur la page des résultats. L’affichage en rouge ou vert indique si le résultat et les paramètres sont respectivement en dehors ou dans les tolérances. Les résultats peuvent être exportés au format choisi, par ex. .csv ou .pdf. Dans le cas de Festo, l’exportation des résultats est effectuée selon Q-DAS. Il s’agit d’une interface importante qui permet de transmettre, d’évaluer statistiquement et de vérifier les données si une capacité de processus est disponible. Les visualisations et leurs liaisons avec d’autres systèmes sont d’une énorme importance pour Festo, et le système complet de Bruker Alicona les met en œuvre de manière très satisfaisante.

Normes et standards

La normalisation joue un rôle prépondérant chez Festo. L’entreprise s’inscrit dans un environnement de normes reproductibles et compréhensibles, sinon ce n’est pas réalisable. Les mesures d’acceptation doivent également être réalisées conformément à la norme VDA-5. Cette norme précise que plusieurs composants sont mesurés par différents opérateurs et qu’un certain niveau de résultat doit être atteint. Heureusement, ici encore, Bruker Alicona a pu enregistrer une acceptation réussie.

Mise en œuvre d’un système de mesure directement au stade de production

En plus de la mesure SPC automatisée accompagnant la production en série (gestion des processus statistiques) dans la salle de métrologie, parallèlement à la production, Festo a également la possibilité de placer un système de mesure directement sur la chaîne de production (in-situ/off-line, ex-situ). Le système de mesure InfiniteFocus de Bruker Alicona permet des mesures rapides et hautement précises directement au stade de production grâce à sa technologie robuste et son insensibilité aux vibrations et à la lumière, à sa facilité d’utilisation grâce à la solution à bouton unique et à la communication « machine to machine » (Industrie 4.0) pour la planification adaptative de la production. « Grâce à Bruker Alicona, Festo pose les bases d’une technique de mesure de production moderne et intégrée », assure Horst Lang.