Festo ist ein Global Player mit über 250 Niederlassungen in 61 Ländern. Bereits seit 1925 ist das Familienunternehmen tätig und setzt mit seinen über 21.000 MitarbeiterInnen neue Standards in der Automatisierungstechnik.

Am Standort Hassel, Deutschland war eine grundsätzliche Qualitätskontrolle diverser Bauteile vorhanden. Allerdings handelte es sich um einen umständlichen Prüfprozess, da unterschiedliche Messsysteme eingesetzt wurden, um die Qualität sicherzustellen. Beispielsweise wurden für die Formtrennung optische Messmikroskope eingesetzt, Abstände (Höhenmaße) wurden mit einem taktilen Koordinatenmesssystem ermittelt. Zusätzlich war eine umlaufende Messung der Formtrennung mit den vorhandenen Systemen nicht möglich.

"Es hat sich gezeigt, dass der Messprozess nicht nur zeitaufwändig und kostenintensiv war, sondern auch die für unsere hohen Qualitätsstandards erwünschte Genauigkeit nicht erzielt werden konnte", so der Head of Global Operative Production Quality Horst Lang. Daher hatte die Optimierung des Prüfprozesses oberste Priorität. Die größten Herausforderungen dabei waren die unterschiedlichen Messsysteme in einem System für einen automatisierten Messprozess zu vereinen, sowie zeit- und personenunabhängig zu messen. Diese Anforderungen hat man mit dem Einsatz des Bruker Alicona Messsystems InfiniteFocus umgesetzt.

Flexibilität und Präzision als wichtige Anforderung

Nicht nur die Fertigung an sich muss flexibel sein, sondern auch die Messtechnik selbst. Daher ist hier InfiniteFocus inklusive Automatisierungsoptionen die optimale Lösung, um verschiedene Bauteilformen, -typen und -größe, welche oft aus unterschiedlichen Materialien bestehen, schnell und zuverlässig zu messen. Das Spektrum von messbaren Oberflächen und Materialien ist nahezu unbegrenzt. Und: Anwender messen Mikro- und Präzisionskomponenten mit nur einem multifunktionalen Sensor hochauflösend, rückführbar und in hoher Wiederholgenauigkeit.

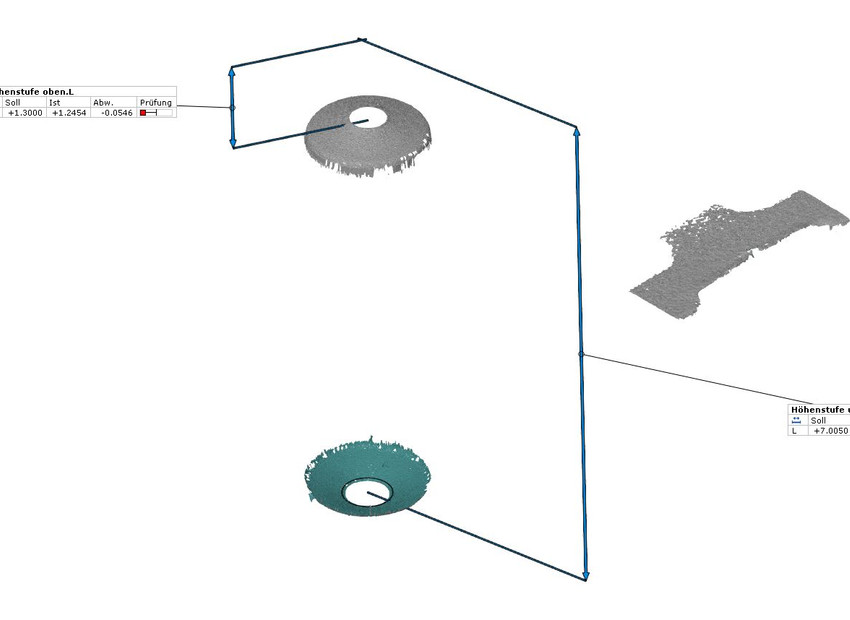

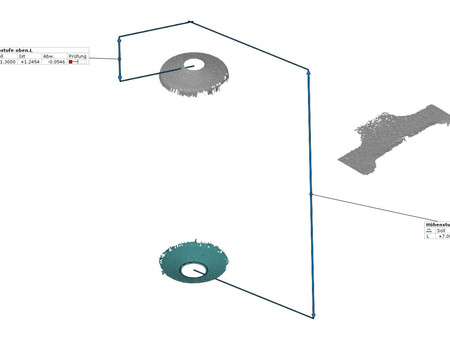

Beispielsweise müssen bei der Messung einer Magnetplatte, welche wie bei Festo in der pneumatischen und elektrischen Steuerung für die Antriebstechnik eingesetzt wird, die benötigten Ergebnisse schnell, einfach und genau vorhanden sein. Bei InfiniteFocus sorgen dabei bis zu 500 Millionen Messpunkte für eine detailgenaue Messung mit Toleranzen im Bereich von μm und sub-μm bei großem Arbeitsabstand. Die hohe Messpunktdichte der Fokus-Variation ermöglicht außerdem eine gleichbleibend hohe laterale und vertikale Auflösung über große Messvolumina.

Eine exakte Darstellung und Abbildung der gemessenen Teile sind für Horst Lang unumgänglich. Die Rückführbarkeit der Ergebnisse ist Basis für den Einsatz solcher Systeme. Für Festo gilt es, spezielle Anforderung zu erfüllen, um eine möglichst automatisierte Messung umzusetzen. Beispielsweise müssen mit einem Messsystem verschiedene geometrische Größen, wie z.B. Formgenauigkeit, Rundheit sowie Koordinaten von Bohrungen gemessen werden – zusätzlich zu den Oberflächenstrukturen. Die Schwierigkeit liegt hier in den Genauigkeiten und teilweise geometrischen Formen wie Radien und Kantenverläufen. "Auch hier erzielt InfiniteFocus optimale Messergebnisse", zeigt sich Horst lang erfreut.

Automatisierung in Einklang mit Prozessoptimierung

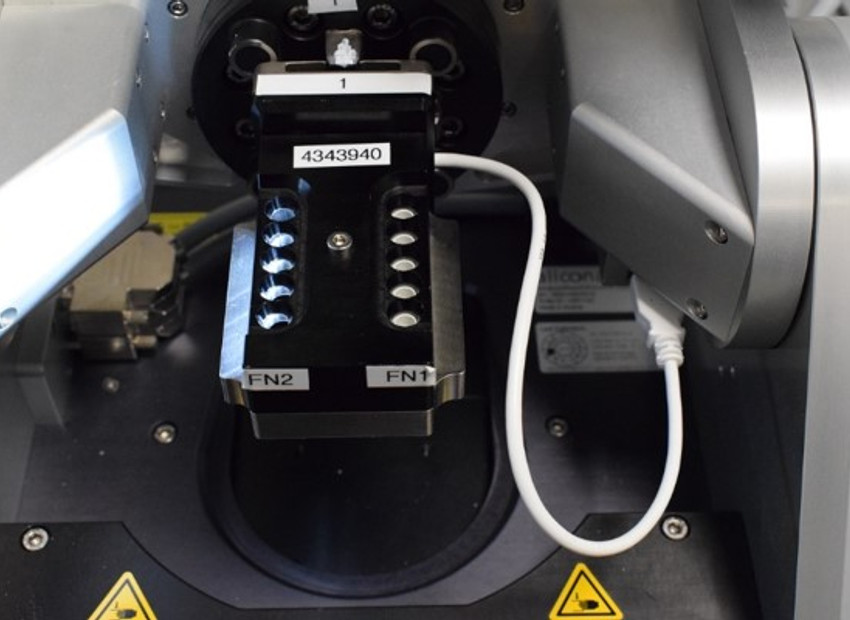

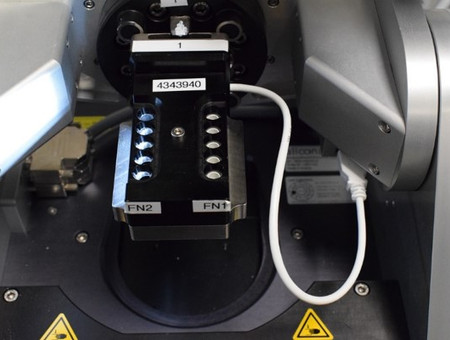

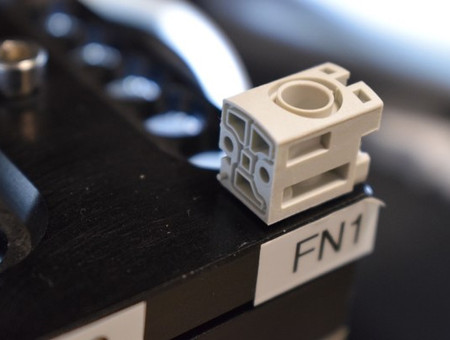

Um die Anforderungen von Festo entsprechend zu erfüllen, wurde das Messsystem InfiniteFocus mit einer Dreh- und Schwenkeinheit (AdvancedReal3D RotationUnit) ausgestattet. Ein eigens von Bruker Alicona entwickelter Probenhalter mit zusätzlicher Beleuchtung ermöglicht die Aufnahme von 10 Bauteilen, welche in einem einzigen Vorgang gemessen werden können. So erspart man sich zeitaufwändiges Ein- und Auspannen einzelner Bauteile.

"Wichtig war für uns auch, dass verschiedene Bauteile mit unterschiedlicher Geometrie, Form, Material und Größe gemessen werden können", so Lang. Zusätzlich werden diverse Parameter mit einem System verifiziert. Außerdem ist dieser Sample-Holder in der Lage Teile so zu fixieren, dass alle Messungen reproduzierbar sind.

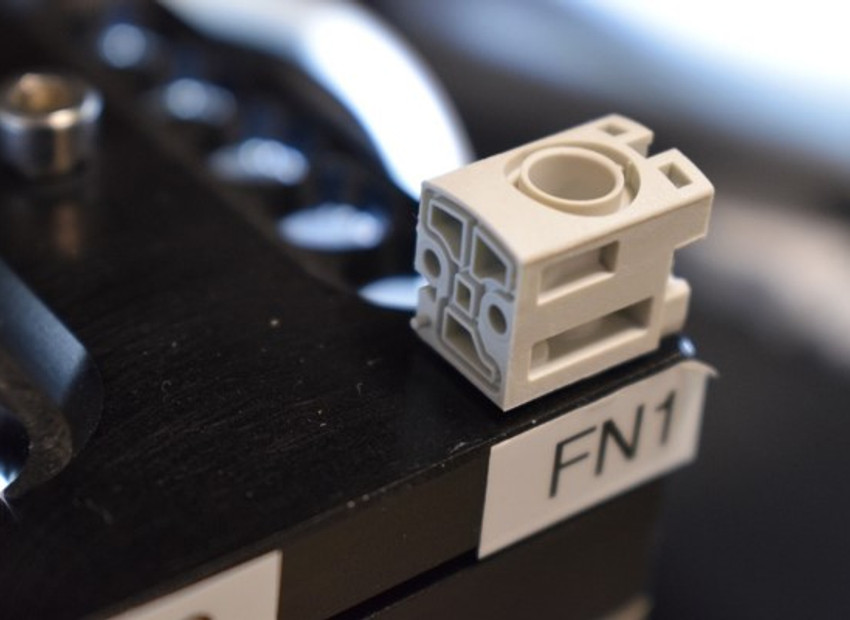

Neben Messungen von Magnetplatten ist das System auch für weitere Applikationen im Einsatz wie beispielsweise für Swivel Joints (Schwenkanschläge), hochpräzise, hochgenaue Kunststoffspritzgussbauteile oder Gehäuse, wo unterschiedlichste Messaufgaben wie:

- verschiedene Höhenmessungen

- Rauheitsmessung am Ventilsitz

mit dem vorhandenen InfiniteFocus mit AdvancedReal3D RotationUnit gelöst werden.

Besonders erfreut zeigt sich Horst Lang über die Messung, welche vollautomatisch und benutzerunabhängig mit der Software "AutomationManager" ausgeführt wird. "Unsere Mitarbeiter werden ca. 1 Tag am System mit der Software eingeschult und können danach selbstständig Messungen durchführen."

Zum Start der Messung wird ein Barcode gescannt. Auf Basis des gescannten Barcodes wählt das System automatisch das richtige Messprogramm und füllt bereits Keywords aus. Der AutomationManager kombiniert die Datensatzaufnahme und auch die automatische Auswertung.

Auf der Ergebnisseite sind die Datensätze und Parameter ersichtlich. Die Anzeigen in Rot bzw. Grün geben an, ob das Ergebnis und die Parameter innerhalb oder außerhalb der Toleranzen liegen. Die Ergebnisse werden in den gewählten Formaten wie .csv oder .pdf exportiert. Im Fall von Festo erfolgt ein Export der Ergebnisse auch nach Q-DAS. Hierbei handelt es sich um eine wichtige Schnittstelle, denn darüber werden die Daten übermittelt, statistisch bewertet, und verifiziert, ob eine Prozessfähigkeit vorhanden ist. Diese Visualisierungen und deren Verknüpfung mit anderen Systemen ist für Festo enorm wichtig und mit dem Bruker Alicona Komplettsystem zufriedenstellend umgesetzt.

Normen und Standards als Basis

Normierung spielt bei Festo eine tragende Rolle. Festo muss sich in reproduzierbaren sowie nachvollziehbaren Standards bewegen - alles andere ist nicht umsetzbar. Entsprechend der VDA-5 Norm müssen daher Abnahmemessungen durchgeführt werden. Das bedeutet, dass mehrere Bauteile von unterschiedlichen Bedienern gemessen werden und dabei ein gewisses Resultat erreicht werden muss. Erfreulicherweise konnte auch hier Bruker Alicona eine erfolgreiche Abnahme verzeichnen.

Einsatz des Messsystems direkt in der Fertigung

Zusätzlich zur serienbegleitenden und automatisierten SPC Messung (Statistische Prozesslenkung) im Messraum neben der Produktion besteht auch bei Festo die Möglichkeit, das Messsystem direkt in der Produktion zu platzieren (in-situ/off-line, ex-situ). Aufgrund der robusten Technologie und Unempfindlichkeit gegenüber Vibrationen und Lichteinfluss, einfacher Bedienung durch Single-Button Solution sowie Machine to Machine Kommunikation (Industrie 4.0) für adaptive Produktionsplanung, ermöglicht das Bruker Alicona Messsystem InfiniteFocus schnelle und hochgenaue Messungen direkt in der Produktion. "So legt Festo mit Bruker Alicona den Grundstein für moderne, integrierte Fertigungsmesstechnik", ist sich Horst Lang sicher.