Die Werkstoffauswahl ist ein wichtiger Faktor bei der Produktion von hochwertigen technischen Bauteilen. Neue Herstellprozesse und Innovationen hängen direkt mit der Forschung und Entwicklung von Werkstoffen zusammen. Die Verschleiß- und Korrosionsbeständigkeit sowie die Lebensdauer von Bauteilen werden durch die korrekte Werkstoffauswahl für die Zielanwendung mitbestimmt.

3D Messung von Oberflächenverformungen und Verschleiß

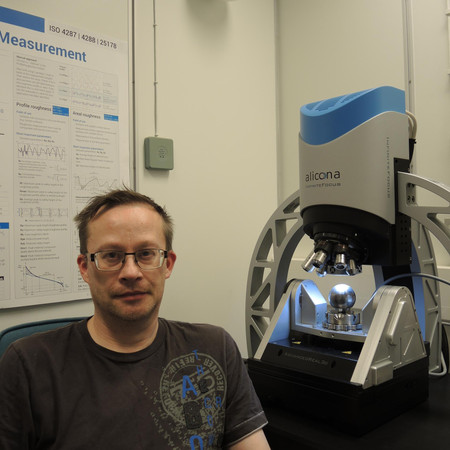

Am Labor für Werkstoffwissenschaften an der Technischen Universität Tampere (TUT) in Finnland werden hochkomplexe Untersuchungen zu Struktur und Materialeigenschaften von nahezu jedem Werkstoff durchgeführt. Mit dem optischen 3D-Messsystem InfiniteFocus G5 von Alicona erfolgen Untersuchungen von Oberflächenverformungen, Verschleißintensitäten und Mechanismen sowie geometrische Verifizierungen. In enger Zusammenarbeit mit der Industrie wird eine breite Palette an Anwendungen abgedeckt. Zu den untersuchten Werkstoffen zählen unter anderem Metalle, Polymere, Textilien, Holz, Papier, Keramik und Gesteine. Darüber hinaus findet das 3D-Messsystem bei Prüfung von Werkzeugen und Bauteilen Verwendung.

Die Form von rotationssymmetrischen Bauteilen vollständig in 3D messen

Da Proben in der Werkstoffforschung oft brüchige oder deformierte Oberflächen aufweisen, sind steile Flanken und raue Oberflächentopographien keine Seltenheit. Alicona bietet eine einzigartige Lösung zur Dokumentation der gesamten Oberfläche, auch bei schwierig zu messenden Merkmalen. "Ursprünglich hatten wir nach einem System gesucht, das sowohl große Flächen von mehreren Quadratzentimetern Breite, raue und brüchige Oberflächen und starken Verschleiß messen kann. Außerdem war es für uns wichtig, dass das Messsystem vergleichsweise schnell arbeitet. Die dritte Anforderung war die Möglichkeit Proben rotierend zu messen und das mit einem echten 3D-Modell als Ergebnis", erklären die Wissenschaftler Niko Ojala und Jarmo Laakso, "Mit dem InfiniteFocus von Alicona haben wir ein Messsystem gefunden, das all unsere Bedürfnisse erfüllt. Die Nachfrage und das Interesse an dem System sind sehr hoch, deswegen wird es täglich bis zu 24 Stunden genutzt."

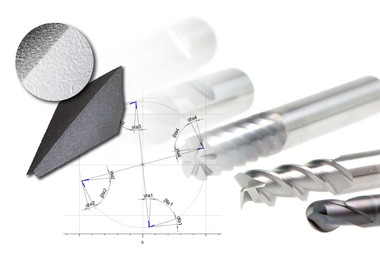

Dimensionelle Messung von FSW-Werkzeugen

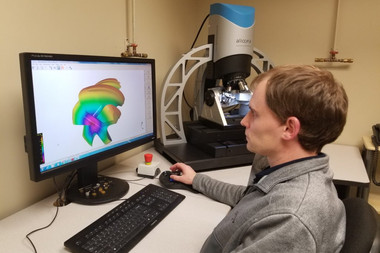

Die Forschungsgruppe für Angewandte Werkstoffforschung am Labor bietet Unternehmen Unterstützung bei jeglichen werkstoffbezogenen Projekten. "In Zusammenarbeit mit zwei skandinavischen Spezialunternehmen für Nuklearabfallentsorgung, SKB und Posiva Oy, konnten wir die Geometrie eines FSW-Werkzeuges verifizieren, das zur Versiegelung von Behältern für Nuklearbrennstoffabfälle verwendet wird", erklärt Jarmo Laakso. Bei FSW (Friction Stir Welding) handelt es sich um eine Schweißmethode, bei der Reibungswärme zwischen dem Werkzeug und dem Metall des Werkstücks erzeugt wird. Dadurch wird das Metall weich, was ein Verschweißen durch Werkstoffvermischung ermöglicht. Die Herausforderung besteht darin, den Werkstoff beim Schweißvorgang nicht zum Schmelzen zu bringen. Die exakte Geometrie des FSW-Werkzeuges ist für einen effizienten Schweißvorgang wichtig. Mithilfe der Rotationseinheit AdvancedReal3D und dem Messsystem InfiniteFocus wird das Werkzeug um 360° vermessen. Jarmo Laakso ist so in der Lage, Parameter wie Länge, Durchmesser, Radius und Rundheit zu prüfen. Radien können bis zu einer Lateralauflösung von 2 µm gemessen werden, zugleich wird die Einhaltung kleinster festgelegter Toleranzen sichergestellt. Formabweichungen werden mittels CAD-Datenabgleich untersucht.

"Zuvor hatten wir ein Interferometer. Damit konnten wir allerdings große Flächen nicht effizient messen und haben mehrere Tage dafür gebraucht. Mit Alicona können wir Flächen bis zu 200 x 200 mm in hoher Geschwindigkeit messen", erklären Niko Ojala und Jarmo Laakso. Da bei großen Flächen präzise Messungen in der z-Achse erfordert werden – denn Testmuster können eine gebogene Form, große Höhendifferenzen oder eine stark deformierte Oberfläche aufweisen – hat sich InfiniteFocus als die richtige Lösung erwiesen.

Einfache Quantifizierung von Werkstoffdeformationen bei großen Messflächen

Bei der Verwendung der MultiMeasurement-Methode des InfiniteFocus haben Ojala und Laakso eine Funktion entdeckt, die sich als äußerst zeitsparend erwiesen hat: "Mit MultiMeasurement können wir eine automatische Messroutine für etwa ein Dutzend Proben einrichten, um diese entweder nacheinander oder einzelne Proben an mehreren Stellen hochauflösend zu messen. Dadurch sparen wir sowohl Arbeits- als auch Gerätezeit, die wir für andere Aufgaben nutzen können. Vielseitigkeit und Schnelligkeit wie auch Benutzerfreundlichkeit sind wichtig, und Alicona gibt uns genau das."