Dafür steht Vitesco Technologies, das auf die Herstellung moderner Antriebstechnologien für eine saubere und nachhaltige Mobilität spezialisiert ist. Optimierte Antriebstechnologien, die zur Reduktion von Stickstoffemissionen (NOx) beitragen, lassen sich u.a. durch kluge Lösungen in der Abgasnachbehandlung umsetzen. Dazu zählt auch die Entwicklung von NOx Abgassensoren, die in der Fertigung mitunter kritische Prozessschritte durchlaufen. Ein entscheidender Verfahrensschritt ist die Anwendung von modernen Reinigungstechnologien, bei der eine Oberfläche z.B. mittels gepulster Laserstrahlung bearbeitet und so für nachstehende Verfahren vorbereitet wird. Der Bereich "Technical Cleanliness and Cleaning Technologies" ist das Fachgebiet von Hermann Hämmerl, Senior Process Engineer in der zentralen Manufacturing Technologies Abteilung der Business Unit Sensing & Actuation (Regensburg). Er koordiniert die Prozessentwicklung für neue Technologien bis hin zu deren Einführung im weltweiten Werke-Verbund des deutschen Automobilzulieferers. Dazu gehört auch, "nach Methoden zu suchen, die die Überprüfung des Prozessergebnisses ermöglichen", erklärt er.

3D Messtechnik gewährleistet langfristige Funktion von Abgassensor

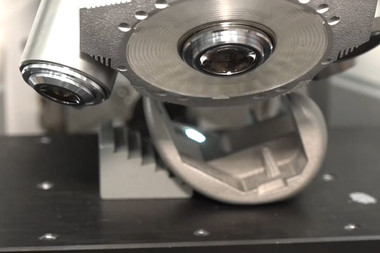

Im konkreten Fall war Hämmerl verantwortlich für die Implementierung eines neuen Laser-Reinigungsprozesses, der Druckgussoberflächen für die nachfolgende Verklebung am Elektronikgehäuse eines NOx-Abgassensor vorbereiten soll. Die mittels Laser erzeugte Oberfläche hat Einfluss auf die Beständigkeit der Verklebung, und 3D Messtechnik soll dazu beitragen, die Funktion des Sensors im Fahrzeugbetrieb langfristig zu gewährleisten.

3D Messsystem beinhaltet Tiefenmessung & Oberflächenklassifikationssoftware

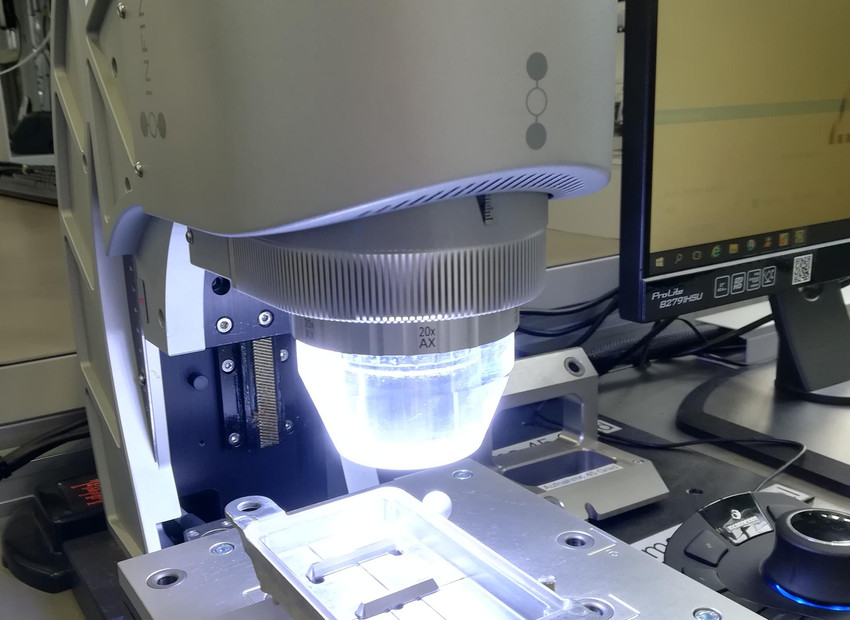

Bei der Suche nach der richtigen Messmethode galt es, eine Hürde zu überwinden. Da es sich um einen neu eingeführten Prozess handelte, waren keine geeigneten Mess- oder Analysemethoden bekannt, die in der Fertigung hätten angewendet werden können. Fündig geworden ist man letzten Endes in einem Bruker Alicona 3D Messmittel, das zusätzlich zur 3D Tiefenmessung eine Oberflächenklassifikationssoftware bietet, welche die automatische Unterscheidung von i.O. und n.i.O. Oberflächen ermöglicht.

Kleinste Rauheitsunterschiede auf laserbehandelten Druckgussoberflächen erkennen

Bereits minimale Prozessschwankungen in der Laserbearbeitung führen zu kleinsten Veränderungen der Mikro-Oberflächengüte der bearbeiteten Druckgussoberfläche. Diese können schon einen entscheidenden Einfluss auf die Beständigkeit der Verklebung haben. Bei der Evaluierung verschiedener Messmittel wurde also großer Wert auf die Eigenschaft gelegt, auch sehr kleine Rauheitsunterschiede erkennen zu können. Auf diese Weise lässt sich verifizieren, ob spezifizierte Toleranzen auch bei Prozessänderungen eingehalten werden. Mit konventionellen, profilbasierten Verfahren ließ sich die spezielle Rauheit der Druckgussoberfläche nicht ausreichend quantifizieren, weswegen Vitesco Technologies für diese Anwendung auf optische Messtechnik umgestiegen ist und heute die Technologie von Bruker Alicona im Serienbetrieb im Einsatz hat. Das Messsystem InfiniteFocusSL erkennt auch kleinste Rauheitsunterschiede der laserbehandelten Druckgussoberfläche, weswegen Abweichungen im Laser Cleaning Prozess schnell erkannt werden und es möglich ist entsprechend zeitnah zu reagieren, indem z.B. Anlagenparameter angepasst werden.

Automatische Erkennung ob i.O. oder n.i.O. Bauteil

Das Messsystem bietet noch einen weiteren Benefit, der signifikant zur Effizienz der gesamten Prozesskette beiträgt. Es handelt sich dabei um eine Automatisierungsoption basierend auf KI, die automatisch eine I.O. Oberfläche von einer n.i.O. Oberfläche unterscheidet. Die entsprechende Auswertung basiert auf einer Kombination von 2D Texturdaten und 3D Topographiedaten, die während des Prüfprozesses analysiert werden. Über einen so genannten Klassifikator werden dem Messsystem bzw. der Klassifikationssoftware sowohl Positiv- als auch Negativbeispiele ("Golden Samples") trainiert, die in der seriennahen Überwachung die automatische Erkennung von i.O. und n.i.O.-Druckgussteilen ermöglichen.

Automatischer Messablauf für jeden Operator in der Fertigung

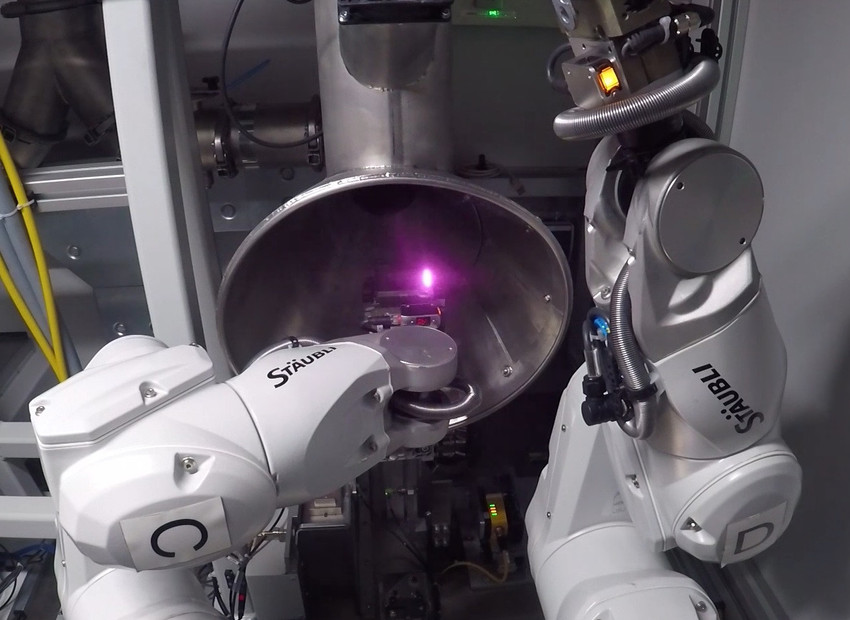

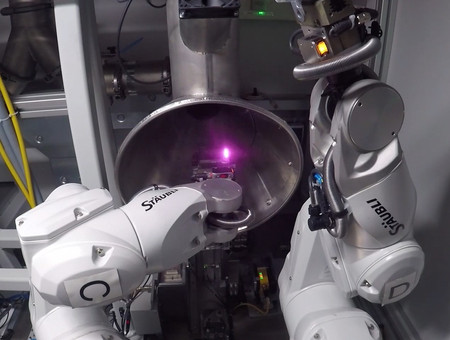

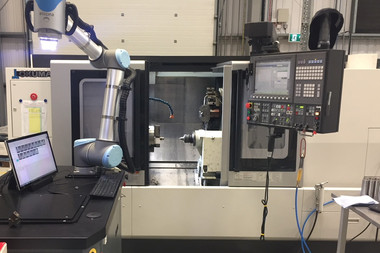

Ein "fertigungstaugliches" Messsystem hat viele Facetten. Zum einen ist da die Notwendigkeit, für den Einsatz in der Produktion eine entsprechende Robustheit, Messgeschwindigkeit und Wiederholgenauigkeit mitzubringen. Zum anderen braucht es einen Messablauf, der es jedem Operator in der Fertigung ermöglicht, eine Messung durchzuführen ohne dabei spezifische Kenntnisse zum Messsystem zu haben. Automatisierung ist ein zukunftsweisendes Stichwort bei Vitesco Technologies. Derzeit wird mit einer halbautomatischen Messung gearbeitet, allerdings sind weitere Schritte Richtung Vollautomatisierung schon im Gespräch. Vitesco evaluierte bereits weitere Messmittel von Bruker Alicona und ist zu dem Schluss gekommen, dass die Cobots hier ohne Einschränkung eingesetzt werden können.