Als interdisziplinäre Forschungseinrichtung arbeitet SPSM mit renommierten europäischen Partnern wie dem deutschen Fraunhofer IPA (Fraunhofer-Institut für Produktionstechnik und Automatisierung) oder dem UK Future Metrology Hub an der Entwicklung von neuen Produktionstechnologien. In der Messtechnik sieht die Plattform eine der richtungsweisenden Kompetenzen und betreibt mit dem Sino British Center on Smart Metrology and Quality Assurance ein eigenes Messzentrum, das sich durch höchstmögliche Anwendernähe und modernste technologische Ausstattung für Projektpartner und Kunden aus der Industrie auszeichnet. "Wir wollen mit hochpräziser Messtechnik zukunftsweisende Fertigungstechnologien entwickeln und vorantreiben", so Metrology Manager Yu Qin über die Mission des Centers. Sie entscheidet, mit welchen Messsystemen und Technologien diese Strategie umgesetzt wird. "In unserem Messlabor arbeiten wir mit den etabliertesten Technologien und renommiertesten Anbietern", sagt sie. Wichtiger Teil des Angebotsspektrums ist das Messservice für Kunden aus dem z.B. Werkzeug- & Formenbau, der Automobilindustrie und der Luftfahrt. Sie wenden sich an das Team von Yu Qin, wenn es um komplexe Bauteile mit kleinsten Oberflächendetails und engen Toleranzen geht. Seit Ende 2019 besteht die Partnerschaft mit Bruker Alicona, und hier hat man noch viel vor.

Dimensionelle Genauigkeit und Rauheit mit einem System verifizieren

Die Kunden des Sino British Center on Smart Metrology and Quality Assurance kommen aus allen Sparten der fertigenden Industrie. Dementsprechend hoch ist die Notwendigkeit, flexible Messsysteme im Einsatz zu haben, die für alle denkbaren Bauteilformen, Größen und Materialien angewendet werden können. "Vor Bruker Alicona haben wir mit einem konfokalen System gearbeitet, doch das hat diese Bauteilunabhängigkeit nicht geboten. Der Arbeitsabstand war zu niedrig, und viele Bauteile konnten wir so nicht in ausreichender Messqualität messen", sagt Qin. Auch im Vergleich zu taktilen Messsystemen gibt sie der berührungslosen Technologie der Fokus-Variation klar den Vorzug. "Manche Bauteile weisen eine derart empfindliche Beschichtung auf, dass wir die mit einem Taster beschädigen würden." Von einem breiten Einsatzspektrum abgesehen sieht sie in Bruker Alicona Messmitteln noch einen Vorteil, den das Center nicht mehr missen möchte. "Wir messen jetzt sowohl die Rauheit als auch die dimensionelle Genauigkeit eines Bauteils mit demselben Messsystem. Auch das steigert unsere Effizienz."

Werkzeugindustrie: Geometrie und Rauheit von PKD Werkzeugen messen

Ein PKD Werkzeug ist eines von vielen Beispielen, das zeigt, dass sowohl die Oberflächengüte als auch geometrische Merkmale Auswirkungen auf die Funktionalität eines Bauteils haben. Zur Verifikation der Formparameter zählen u.a. Verrundung, Keil-, Span und Freiwinkel sowie die Schartigkeit der Schneidkanten. Diese Merkmale entscheiden über die Standzeit des Diamantwerkzeugs, während Rauheitsparameter auf der Span- und Freifläche die Oberflächengüte des bearbeiteten Werkstücks maßgeblich mitbeeinflussen. Bruker Alicona bietet hier die ideale Lösung: Die hohe Auflösung in Kombination mit dem flächenbasierten Fokus-Variationsverfahren ermöglicht die rückführbare Messung von kleinsten Oberflächendetails. Das gilt auch für die komplexen geometrischen Eigenschaften eines PKD Werkzeugs, das steile Flanken und unterschiedliche Reflexionseigenschaften aufweist.

Automobilindustrie: Dichtheitsprüfung von Ventilen

Auch bei Ventilen beeinflussen sowohl Maßhaltigkeit als auch Oberflächengüte die geforderte Dichtheit. Hier gilt es, Rundheit und Rauheit auf den Kontaktflächen exakt zu verifizieren, denn bereits minimale Rundheitsabweichungen im einstelligen µm-Bereich können sich negativ auf die Dichtheit auswirken. "Wir messen mit Bruker Alicona mühelos auch geometrische Merkmale, die mit anderen Verfahren nur schwer zugänglich sind", sagt Yu Qin. "Selbst die steilen Flanken und kleinen Geometrien der Ventilsitze stellen im Gegensatz zu anderen Messmitteln kein Hindernis dar. Auch Form- und Lagetoleranzen lassen sich einfach verifizieren."

Flugzeugindustrie: Kantenbruch und Kühllochgeometrie

Eine der häufigsten Anfragen aus der Luftfahrt ist die Kantenbruchmessung von Triebwerksbauteilen. Die bearbeiteten bzw. verrundeten Kanten müssen innerhalb eng definierter Toleranzen liegen, und dabei sind die zu messenden Geometrien oft nur wenige zehntel Millimeter groß. Die Fokus-Variation ist hier aus mehrerer Hinsicht geeignet. Sie ermöglicht die Messung von stark glänzenden Bereichen mit steilen Flanken und erfasst die Geometrie in hoher Auflösung, wodurch selbst kleinste Formabweichungen präzise gemessen werden können. "Zusätzlich zur Kantenbruchmessung gehen bei uns verstärkt Anfragen zur Messung der Kühllochgeometrie ein", so Yu Qin. Die geometrische Verifikation von Kühllöchern zählt für sie zur Königsdisziplin der Messtechnik. "Zusätzlich zu einer Technologie, die Geometrie und Lage der Kühllöcher zu einem Bezugssystem messen kann besteht hier ein hoher Bedarf an Automatisierung. Es gibt Messaufgaben, wo bis zu 500 unterschiedliche Kühllöcher an unterschiedlichen Positionen verifiziert werden sollen." Das Center sieht in Bruker Alicona auch hier einen geeigneten Anbieter, und eine Erweiterung der bestehenden Systeme mit entsprechenden Lösungen gilt als sicher. Das hierfür geeignete optische Mikrokoordinatenmessgerät µCMM wird demnächst im Metrology Center zur Verfügung stehen.

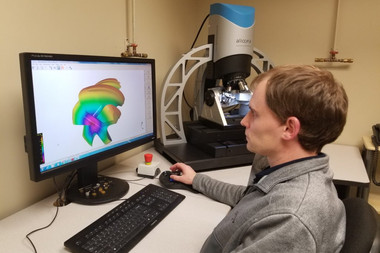

Automatisierung als Basis für Produktionsüberwachung mit Echtzeitdaten

Yu Qin sieht in der Automatisierung, vernetzten Fertigung und Messdatenanalyse die bedeutendsten Messtechniktrends für die Zukunft. "Der entscheidende Vorsprung im Wettbewerb um effiziente Fertigungstechnologien von komplexen Bauteilen ist die Automatisierung und Vernetzung", sagt sie. "Nur so lassen sich Prozessechtzeitdaten zur adaptiven Produktionsplanung und Fertigungsoptimierung gewinnen." Mit Bruker Alicona hat man den richtigen Partner gefunden, der bereits praxiserprobte Lösungen zur Automatisierung inklusive Vernetzung mit bestehenden Produktions- und IT Systemen mitbringt. Man darf also gespannt sein, welche Möglichkeiten die Shanghai Manufacturing Platform for Smart Manufacturing seinen Kunden und Forschungspartnern in naher Zukunft noch bieten wird.